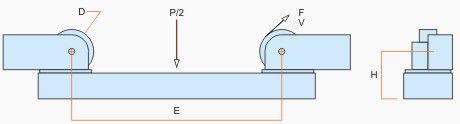

| Роликовые опоры серии CZF | Нажмите, чтобы увеличить |

|

CZ |

P |

D |

L |

F |

V |

E min |

E max |

H |

|

CZF-6 |

6 |

300 |

100 |

500 |

2,2 |

320 |

1300 |

285 |

|

CZF-10 |

10 |

300 |

100 |

1000 |

2,2 |

320 |

1500 |

285 |

|

CZF-16 |

16 |

300 |

100 |

1400 |

2,2 |

320 |

1600 |

330 |

|

CZF-25 |

25 |

300 |

100 |

2100 |

2,2 |

320 |

1800 |

330 |

|

CZF-40 |

40 |

400 |

150 |

2800 |

2,0 |

430 |

1900 |

410 |

|

CZF-63 |

63 |

400 |

120 |

4000 |

2,0 |

430 |

2100 |

460 |

|

CZF-80 |

80 |

400 |

300 |

5000 |

2,0 |

650 |

2250 |

520 |

|

CZF-125 |

125 |

420 |

130 |

6200 |

1,8 |

750 |

2350 |

550 |

|

CZF-160 |

160 |

450 |

150 |

7500 |

1,8 |

850 |

2450 |

590 |

|

CZF-200 |

200 |

480 |

170 |

9000 |

1,8 |

600 |

2600 |

630 |

|

CZF-250 |

250 |

510 |

200 |

11000 |

1,7 |

700 |

2700 |

670 |

|

CZF-320 |

320 |

550 |

230 |

13000 |

1,7 |

850 |

2850 |

710 |

|

CZF-400 |

400 |

580 |

260 |

16000 |

1,7 |

950 |

2950 |

760 |

|

CZF-500 |

500 |

620 |

300 |

19000 |

1,7 |

700 |

3100 |

800 |

|

CZF-630 |

630 |

650 |

350 |

23000 |

1,6 |

850 |

3250 |

850 |

|

CZF-800 |

800 |

700 |

400 |

28000 |

1,6 |

1050 |

3450 |

910 |

|

CZF-1000 |

1000 |

740 |

460 |

32500 |

1,6 |

1200 |

3600 |

970 |

|

CZF-1250 |

1250 |

790 |

520 |

38000 |

1,5 |

1000 |

3800 |

1030 |

|

CZF-1600 |

1600 |

840 |

610 |

48000 |

1,5 |

1200 |

4000 |

1100 |

|

CZF-2000 |

2000 |

900 |

690 |

55000 |

1,5 |

1400 |

4200 |

1170 |

|

CZF-2500 |

2500 |

950 |

760 |

65000 |

1,5 |

1600 |

4400 |

1240 |

Опционально могут укомплектовываться автоматической системой антидрейфа.

Описание системы приведено ниже по тексту.

АВТОМАТИЧЕСКАЯ СИСТЕМА СОПРОТИВЛЕНИЯ СДВИГУ

I - КРАТКИЕ СВЕДЕНИЯ И НАЗНАЧЕНИЕ

1-1 СДВИГ

Операции сварки, шлифовки и проверки цилиндрических заготовок часто выполняются с использованием вращающегося ролика, который обеспечивает вращение заготовок.

Указанный вращающийся ролик состоит из двух секций, одна из которых является приводной, а вторая неприводной, при этом каждая из них оборудована 2 колесиками. Требуется, конечно же, обеспечение вращательного движения заготовки. Как правило, геометрические погрешности, возникающие в процессе пригонки секций, а также изъяны заготовки служат причиной возникновения паразитного осевого движения: СДВИГА. Это движение не только представляет опасность при проведении указанных видов работ, но и служит угрозой безопасности для персонала и материалов, находящихся на рабочем месте. Для борьбы с данным недостатком существует несколько способов:

• использование механического стопорного колесика, которое, однако, срабатывает только в одном направлении и создает сильное сопротивление.

• использование регулируемой опоры колесика, то есть ручной системы сопротивления сдвигу, которая, тем не менее, очень сложна для регулировки и

не совсем надежна по причине колебаний, создаваемых на рабочем месте, в результате воздействия которых система перестает работать.

• использование автоматической системы сопротивления сдвигу, надежной, безопасной и легко настраиваемой.

1-2 ЭЛЕКТРОННАЯ СИСТЕМА СОПРОТИВЛЕНИЯ СДВИГУ ПРОИЗВОДСТВА LAMBERT-JOUTY

Она, в основном, выполнена в виде двух частей: механическая располагается в опоре колесика, а электронная состоит из сервопривода и датчика.

1-21 Опора колесика в составе системы сопротивления сдвигу

Оригинальной особенностью опоры колесика производства LAMBERT-JOUTY является способ регулировки колесика за счет движения шарнира вокруг оси перпендикулярно касательной плоскости заготовки при помощи эксцентрикового вала, смонтированного на подшипниках. Преимуществом при этом является сведение к минимуму скольжения заготовки по колесику, а также устранение механического трения внутри механизма.

1-22 Электронный сервопривод и датчик

Наличие приводного электродвигателя и датчика, регистрирующего движения заготовки, обеспечивает возможность регулировки колесика. ПЛК обрабатывает данные датчика и передает их в электродвигатель с учетом амплитуды и скорости вращения заготовки, при этом скорость коррекции колесика даже увеличивается, поскольку расстояние по отношению к началу координат является значительным и постоянным. Это обеспечивает превосходную устойчивость.

2 - ПОДГОТОВИТЕЛЬНЫЕ УСЛОВИЯ И ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ

2-1 ПОДГОТОВКА РАБОЧЕГО МЕСТА

2-11 Вращающийся ролик с системой сопротивления сдвигу

Система сопротивления сдвигу спроектирована для коррекции небольших, но неизбежных дефектов, возникающих по причине пригонки секций вращающегося ролика, геометрических погрешностей и т.п. Для облегчения задачи по подготовке рабочего места необходимо выполнение определенных правил.

Как правило, секция сопротивления сдвигу выполнена из двух корректирующих колесиков. Подобная конфигурация дает наилучшие результаты при использовании в котлостроительной промышленности.

2-12 Адаптация рабочего места

Секции следует размещать на прочном, устойчивом и горизонтальном грунте. Их следует закрепить во избежание любого рода движений в процессе работы, поскольку это может оказать воздействие на стабильность установки.

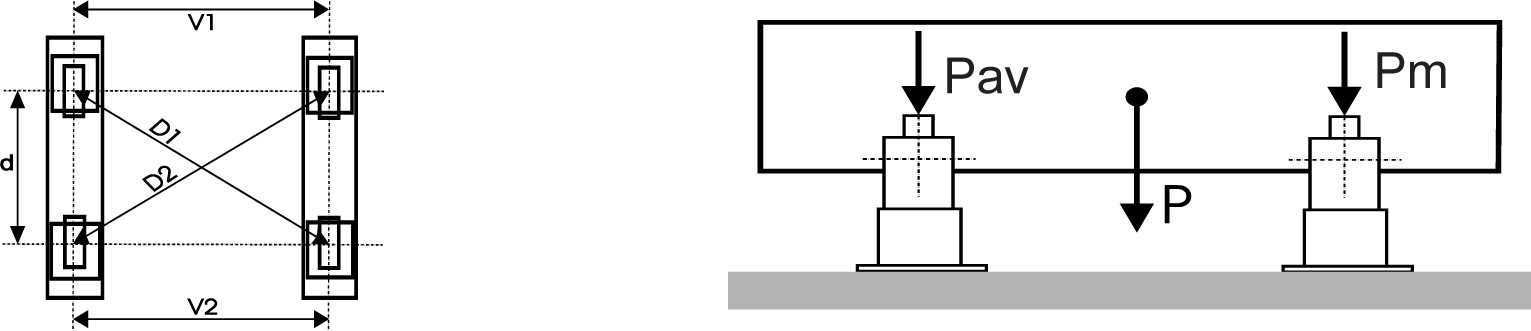

Существует 3 фундаментальных правила в отношении взаимного расположения секций, которые требуется соблюдать: горизонтальность осей вращения, параллельность секций и установка секций по центру.

Это означает, что V1 = V2 ± 5 мм, a D1 = D2 ± 5 мм.

В нормальном режиме работы расстояние между секциями – V1 либо V2 – должно превышать расстояние d между двумя осями колесиков. При оптимальных условиях работы расстояние V1 либо V2 примерно в четыре раза превышает расстояние d (V1≥4*d). Важно, чтобы секция сопротивления сдвигу всегда обладала немного большей нагрузкой, чем приводная секция, по причине необходимости в сцеплении колесиков системы сопротивления сдвигу для обеспечения коррекции посредством ориентирования. Это означает следующее: P = PAV + PM, а PAV > PM

Установите заготовку на вращающийся ролик, колесики системы сопротивления сдвигу – в среднее положение (красные указатели при этом находятся друг напротив друга), а селекторный переключатель на пульте управления – в положение "MAIN" ("ОСНОВНОЙ"), после чего запустите установку. Проверьте, являются ли вращающиеся поверхности чистыми, то есть, нет ли на них неровностей, препятствующих вращению (каких-либо отверстий, следов сварки, ржавчины, краски... ). Затем измерьте естественный сдвиг заготовки. Он должен составлять менее 1/100 диаметра заготовки за один виток. Если данное условие не достигнуто, проверьте, правильно ли выполнены указания предыдущих пунктов с тем, чтобы не работать в ограниченных или неприемлемых условиях.

2-13 Подготовка датчика

Положение датчика на его опоре, а также положение, в котором датчик получает информацию, являются важными аспектами. Основание датчика обязательно должно обладать достаточной прочностью и быть тщательно закреплено к грунту. Все паразитные движения будут в дальнейшем интерпретироваться со стороны ПЛК как движения заготовки, что может привести к неуместной коррекции. Более того, положение датчика на конце заготовки, а также подготовка зоны отслеживания оказывают существенное влияние на конечный результат. Наилучшим положением для отслеживания является плоскость оси вращения заготовки. Если данное условие соблюдено, то это обеспечит в дальнейшем наилучшие эксплуатационные характеристики. В любом случае, датчик следует устанавливать на вертикальную плоскость перпендикулярно оси вращения.

Несмотря на это, отслеживание на краю заготовки обеспечивается только в случае, когда край является чистым, плоским и располагается перпендикулярно оси вращения. Естественно, все геометрические погрешности на границе заготовки будут оказывать влияние на систему.

2-2 ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ СОПРОТИВЛЕНИЯ СДВИГУ ПРОИЗВОДСТВА LAMBERT-JOUTY

Если все вышеуказанные условия соблюдены, то заготовка будет сохранять свое положение с допуском ± 1 мм. Данный допуск предоставляет возможность беспрепятственного выполнения всех сварочных и шлифовальных работ даже при наличии глубоких стыков. При этом часто допускается выполнение работ (в зависимости от сферы деятельности) при допуске ± 2,5 мм. Встроенный в датчик предохранительный контакт автоматически остановит вращающийся ролик после загорания сигнального индикатора в случае, если сдвиг достигнет величины ±10 мм, что предусмотрено для обеспечения безопасности персонала и материалов.