Комплекс предназначен для автоматической наплавки неплавящимся электродом в среде аргона изделий с отверстиями диаметром от 50 до 350 мм и длиной до 2000 мм. Данный комплекс позволяет выполнять наплавку следующими технологическими способами:

• Однодуговая с присадкой холодной проволоки - single arc cold wire Tig

• Однодуговая с присадкой горячей проволоки - single arc hot wire Tig

• Однодуговая с присадкой двух горячих проволок - single arc twin hot wire

• Двухдуговая наплавка с двумя присадочными проволоками - twin arc hot wire

Перечень оборудования, входящего в комплекс: • прецизионная колонна. • поворотная головка в сборе. • стационарная ( неповоротная) головка.

• вертикальный суппорт в сборе. • система контроля Multiclad 2000. • пульт управления.

• прибор контроля дуги. • инверторный источник сварочного тока 300А.

• источник для подогрева проволоки и система контроля. • набор горелок.

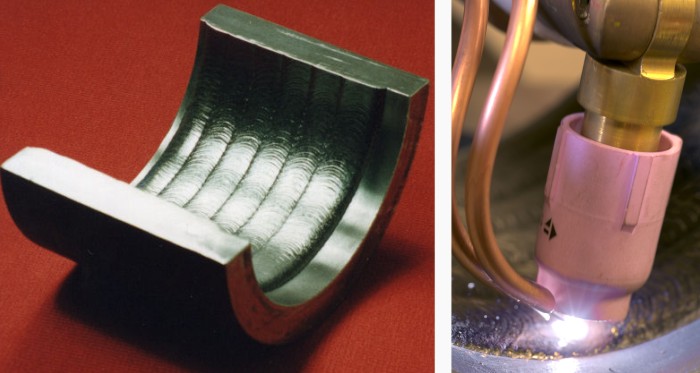

• поворотный стол - манипулятор. • люнета поддерживающая. Комплекс состоит из колонны высотой 5332 мм консольно-поворотного типа с прецизионными ходами по вертикали на 2,0 м и горизонтали на 2,0 м. Горизонтальное перемещение обеспечивается за счет хода каретки. На каретке размещен двухсторонний кронштейн, на одной стороне которого установлена головка для наплавки неповоротных изделий, с другой стороны установлена головка для наплавки изделий, установленных на поворотный стол. Колонна устанавливается стационарно на фундаменте (возможна опция на тележке), а для наплавки поворотных патрубков поставляется манипулятор с переменной высотой оси вращения МСП 1 и люнеты на тележках, как равноценный вариант может быть поставлен манипулятор МС 1 с регулируемыми по высоте люнетами. Люнеты и манипулятор устанавливаются на единой раме. Управление комплексом происходит с пульта централизованного управления Multiclad 2000. Головки и централизованное управление произведены фирмой РЕС (Великобритания). |  |

Наиболее высокопроизводительные процессы наплавки (до 5 кг в час) выполняются методом twin hot wire (двумя подогреваемыми проволоками) в поворотном положении 1G. Использование других методов наплавки допускается. Наиболее точные наплавки, с точки зрения допусков на мех обработку, а также крупногабаритные патрубки и детали массой более одной тонны выполняются в неповоротном положении 2G вращающимися головками методом Twin Arc (двумя дугами с производительностью до 3,5 кг в час). Для наплавки в поворотном положении, как правило, используется процесс Tig TWIN Hot Wire (однодуговая с подачей одновременно двух подогретых проволок в одну ванну c поперечной осцилляцией) как наиболее производительный вариант. Головка для наплавки в поворотном положении имеет суппорт разворота для использования, как в вертикальном так и в горизонтальном положении. Система управления русифицирована. С сенсорного экрана отражается вся информация о процессе, выполняются все управляющие действия, как процессом наплавки, так и комплексом в целом.

Реализуемые процессы дуговой наплавки.

Cold Wire Tig (холодная проволока):

Присадочная проволока подается непосредственно в сварочную ванну.

Особенности:

• Очень точное направление наконечникa в сварочную ванну.

• Обеспечивает высококачественное покрытие и состав наплавки.

• Ограниченная производительность наплавки – 1,1 кг/час.

• Используется главным образом для сварки внутри отверстий малых (<75 мм) и для ремонтных работ.

Hot wire TIG (подогреваемая проволока):

Присадочная проволока предварительно нагревается в момент поступления в сварочную ванну за счет использования дополнительного источника энергии. Степень подогрева будет определять уровень плавления проволоки дугой и стабильность. Производительность наплавки Hotwire TIG больше на 30-40%, чем ColdWire TIG. Нестабильность горения дуги могут вызвать пористость шва. РЕС системы включают управление дугой система стабилизации, которая устраняет эту проблему.

Особенности:

• Hotwire TIG, 1G положение: 2,0 - 3,75 кг/час.

• Hotwire TIG 2G положение: 1,0 - 2,2 кг/час.

• Хорошие качество отделки.

• Необходим точный подвод-наконечник установки для позиционирования в сварочную ванну.

• Блуждание дуги и нестабильности при больших токах подогрева.

• Используется для отверстий диаметром > 75 мм.

TWIN ARC Hotwire TIG (наплавка двумя дугами с подогревом проволок)

Hotwire TIG производительность наплавки ограничивается 2.2 кг/час при повышении режима могут возникать проблемы - непровары, пористость, окисления. Для повышения производительности, РЕС разработал (1995), TwinArc процесс с двумя дугами, работающими одновременно внутри одного наплавляемого канала. Фактически это половина времени сварки без каких-либо компромиссов по качеству сварного шва. Специальные горелки (HST) были разработаны для наплавки отверстий размером до 125 мм с использованием Twin Arc процесса.

Особенности:

• Локальный ввод тепла упрощает процесс и он похож на однодуговую наплавку.

• Независимый контроль за каждой дугой.

• Синхронизация параметров дуги для большей согласованности двух наплавок

• Одновременная наплавка первого и второго слоя.

• Уменьшение деформаций наплавляемого компонента с использованием техники выравнивания тепла.

• Одновременная облицовка внутренних и наружных поверхностей труб.

• Используется такой же процесс как при однодуговой наплавке.

• Проверенная технология - используется в нефтяной и газовой промышленности с 1995 года.

• Производительность наплавки до 4,0 кг/час.

• Используется в отверстиях диаметром > 125 мм (5") в вертикальном положении, 2G.

TWIN WIRE TIG (наплавка двумя проволоками)

Twin Wire - в процессе две проволоки подаются в одну дугу. Наплавляемое изделие устанавливается в горизонтальном положении. Две проволоки предварительно нагретые (Hotwire) подаются в сварочную ванну. Большое количество расплавленного металла требует, чтобы столб дуги колебался для получения плавной формы наплавленного материала. Скорость колебания и скорость вращения (скорость сварки) имеют решающее значение для достижения необходимую высоты валика и глубины проплавления. Кроме того, частота пульсаций тока должна быть синхронизирована с частотой вращения. SYNERTIG процесс РЕС устраняет эту проблему, так как синхронизация обеспечивается через адаптивную систему контроля, встроенную в программное обеспечение процесса. Любые изменения величины импульсов сварочного тока, скорости сварки или частоты колебаний оптимизированы системой управления SynerTIG для достижения желаемых параметров наплавки. SynerTIG был использован в производственных условиях с 1991 года, для наплавки оболочки трубы, запорной аппаратуры. TwinWire процесс не подходит для вертикальной (2G) позиции сварки сварной валик имеет тенденцию провисать под действием силы тяжести, образуются подрезы валика. Подача проволок с противоположного направления вызывает охлаждение сварочной ванны, в результате нарушается плавное формирование наплавки.

Особенности:

• Производительность наплавки до 3,5 кг/час.

• Наплавка каналов диаметром 125 мм и выше.

• 1G, 6G (45 град.) положения сварки (не рекомендуется для позиции 2G).

• Однослойная наплавка с обеспечением необходимого хим. состава.

• Низкий ввод тепла.

• Низкий уровень разбавления основным металлом.

• Хорошо подходит для облицовки труб, катушек и тел вращения.

• Ширина наплавленного валика между 10-20мм.

• Высота наплавки от 3-7 мм.

• Возможна наплавка одновременно разнородными проволоками.