|

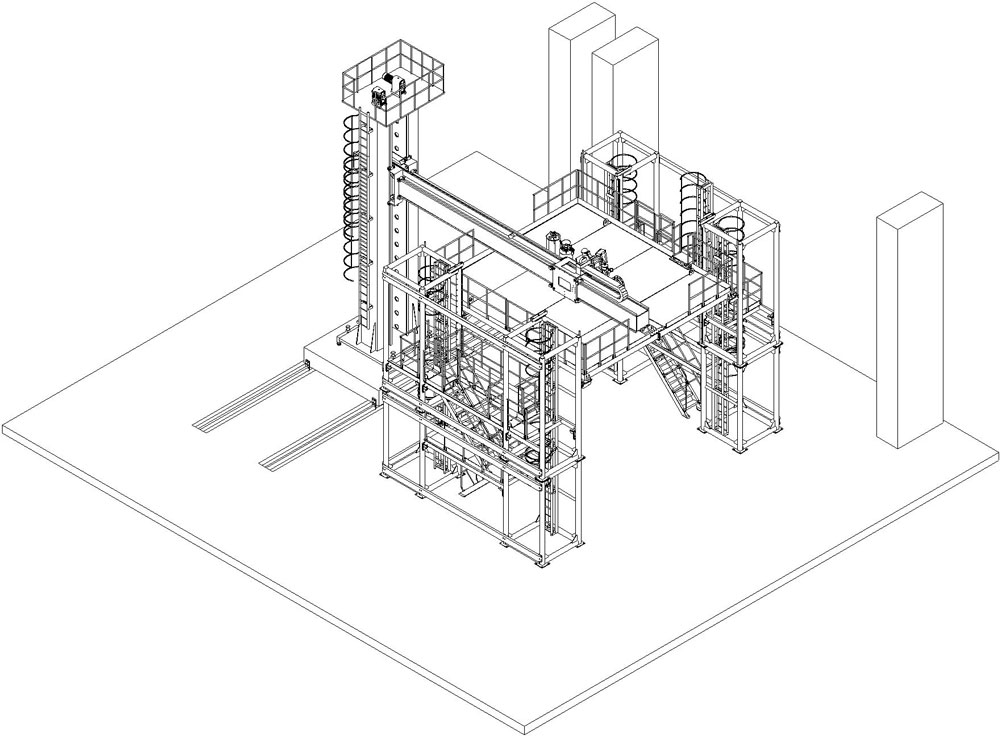

Комплекс дуговой сварки КДС-11 |

|

Комплекс дуговой сварки КДС-11 предназначен для автоматической сварки продольных швов под флюсом. |

|

Комплекс дуговой сварки КДС-11 предназначен для дуговой сварки продольных швов обечаек длиной до 6000 мм и диаметром от 3500 до 6000 мм. |

|

Комплекс предназначен для совместной работы с опорным роликовым вращателем соответствующей грузоподъемности. |

|

Комплекс предназначен для работы в закрытых помещениях с естественной вентиляцией на высоте не более 1000 м над уровнем моря в районах умеренного климата при температуре окружающего воздуха от 0°С до плюс 40 °С с относительной влажностью не более 80% при температуре плюс 20 °С. |

|

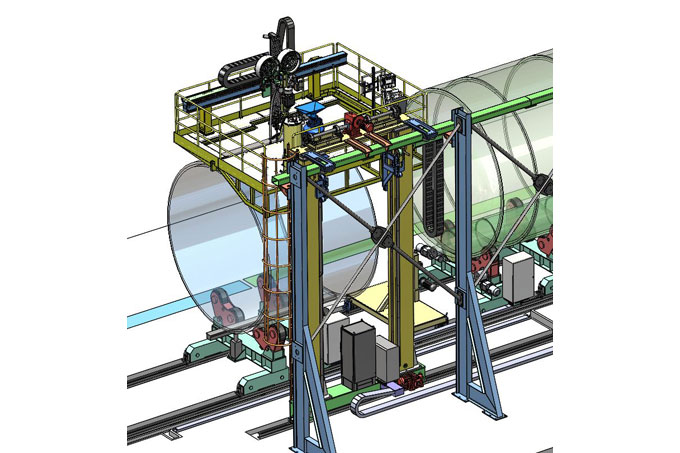

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

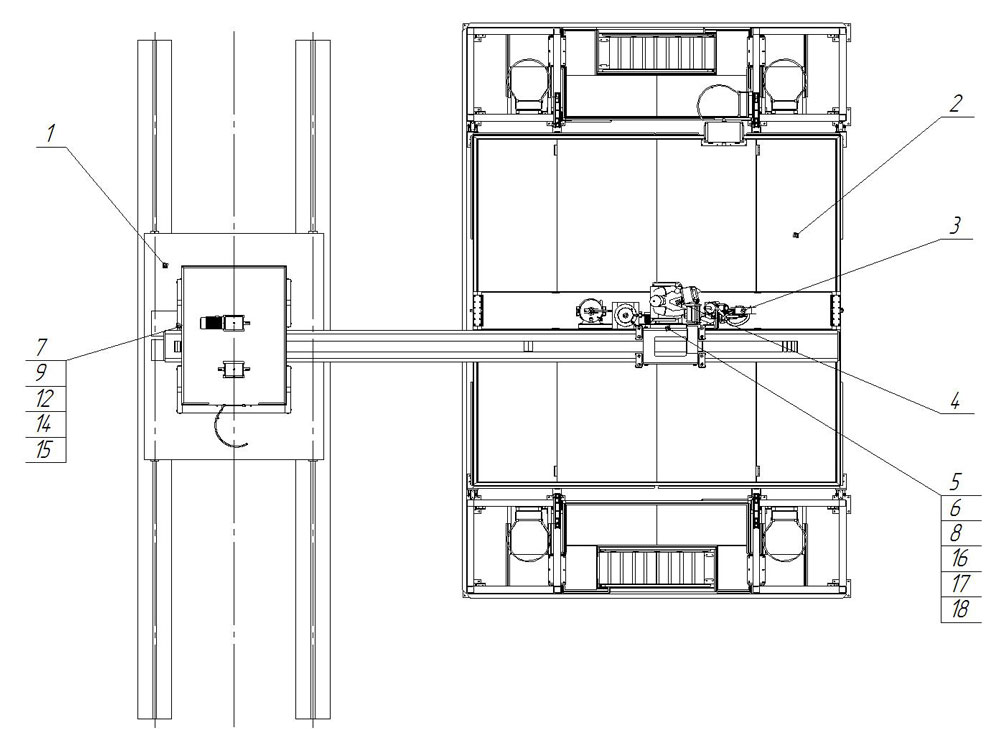

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

|

|

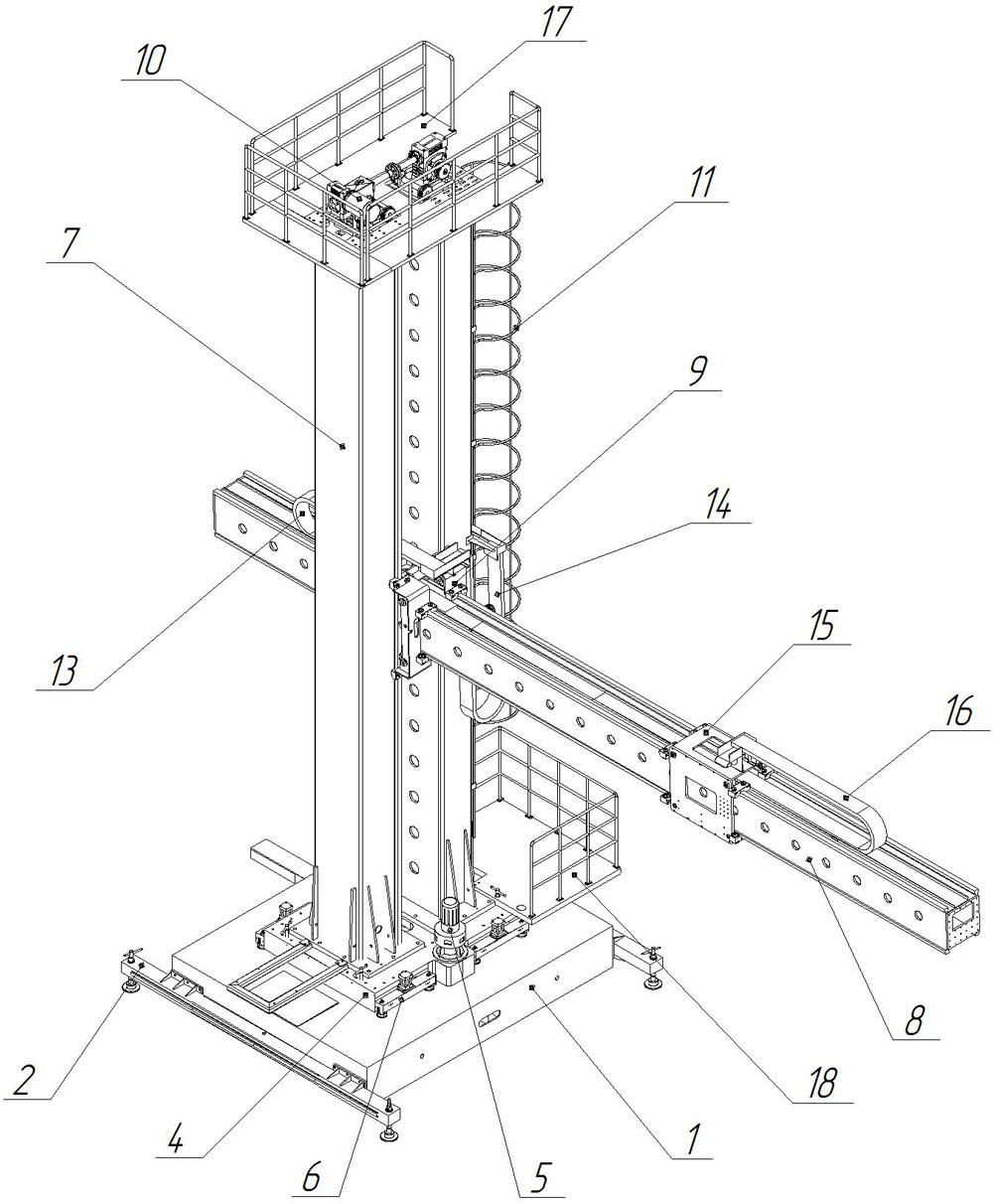

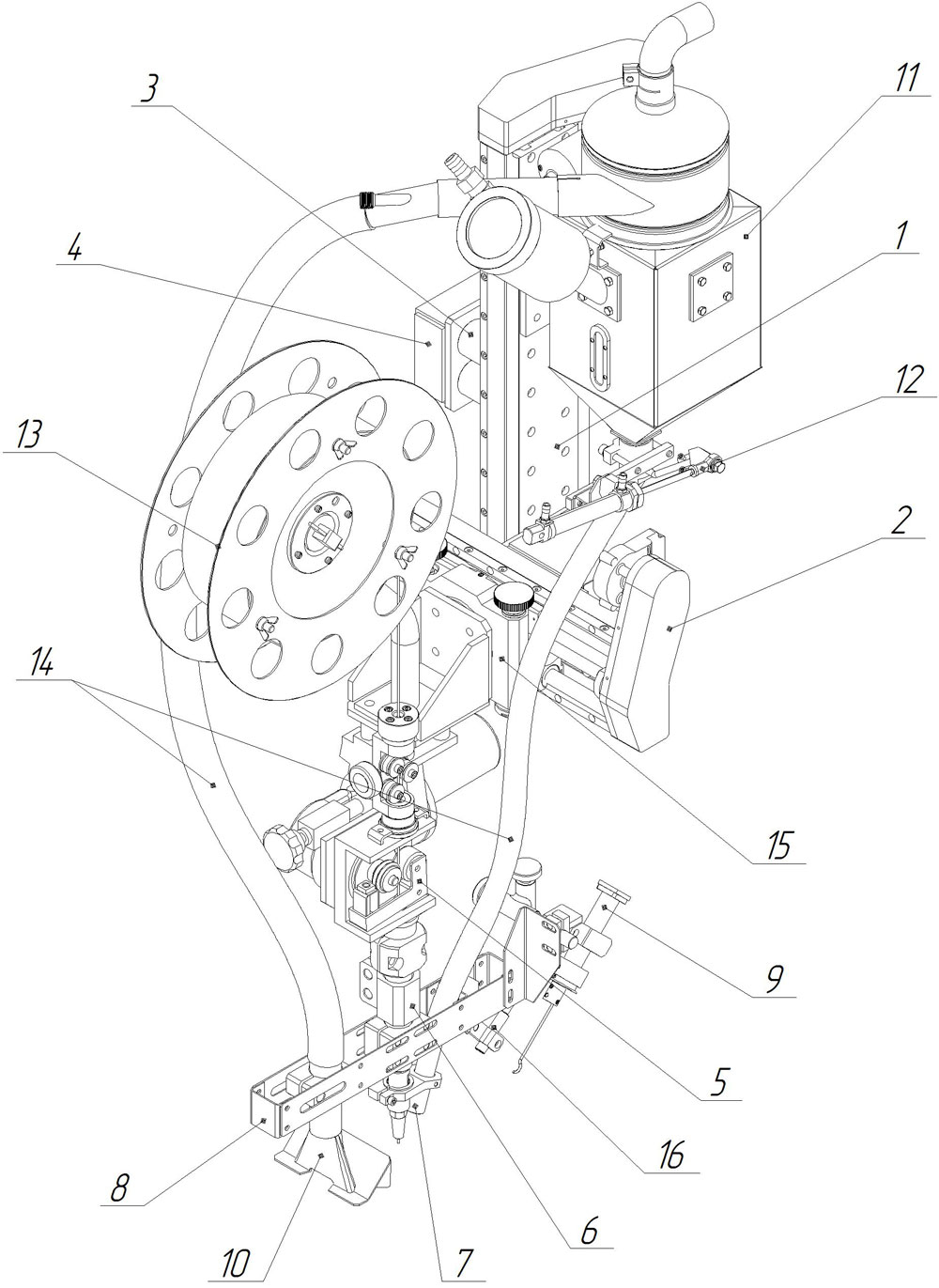

Рис. 1. Комплекс дуговой сварки. Общий вид |

|

|

Комплекс (см. рис. 1) включает в себя колонну 1, которая установлена на рельсовом пути, и портал 2. |

|

|

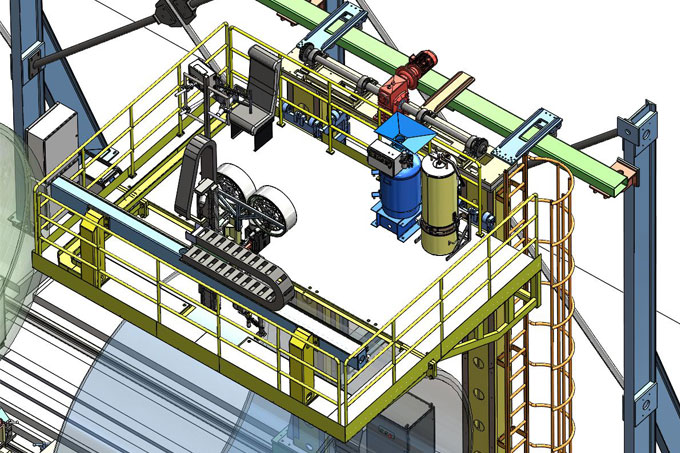

На колонне размещается следующее сварочное и вспомогательное оборудование: ■ на поворотном основании расположен источник сварочного тока 12;

■ на стойке колонны расположены: блок подготовки воздуха 7,

■ на каретке расположены: головка для сварки продольных швов 3, кресло сварщика 4,

В состав Комплекса также входят (на рис. 1 не указаны): щит распределительный, магистральный фильтр, осушитель воздуха и комплект монтажных частей и принадлежностей. Внешний вид Комплекса приведён на рис. 1 (рельсовый путь колонны в состав не входит). |

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

■ Колонна |

Δ Наверх |

|

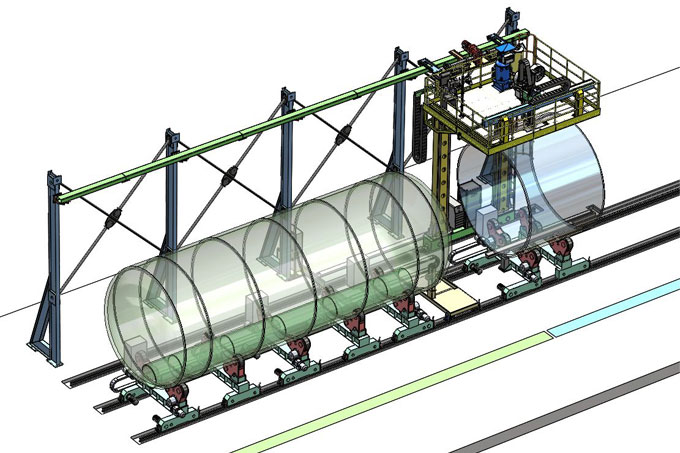

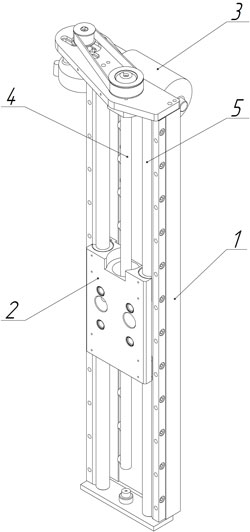

Колонна (рис. 2) состоит из сдвоенной вертикальной стойки 7 (включая механизм подъёма 10 с площадками 17 и 18, сдвоенную каретку 9, противовес, противоаварийное устройство, опорно-поворотное устройство 4 с приводом 5, устройство блокировки поворота 6 и лестницу 11), приводной тележки 1, горизонтальной балки (консоли) 8 и каретки 15. Также колонна включает в свой состав два горизонтальных (13 и 16) и вертикальный 14 кабелеукладчики. |

|

|

|

|

Рис. 2. Колонна. Общий вид |

|

|

Металлоконструкции колонны изготовлены из высокопрочной стали. Профильные направляющие обеспечивают надёжность работы конструкции при линейных перемещениях. Сварочная головка устанавливается на приводную каретку, расположенную на горизонтальной балке. Противоаварийное устройство, установленное на каретке, устраняет падение балки и каретки в аварийной ситуации. |

|

|

Колонна может поворачиваться около вертикальной оси на 180° в обоих направлениях. |

|

|

Тележка представляет собой закрытую сварную раму, установленную на колёсных парах. Внутренняя полость рамы залита бетоном, в ней выполнен канал для прокладки коммуникаций. Колёсные пары тележки связаны с приводами, состоящими из асинхронных электродви-гателей и червячных редукторов. Привода установлены в специальные полости внутри тележки. На тележке устанавливаются конечные выключатели крайних положений перемещения, а также антиопрокидывающие устройства 2. На корпусе рамы тележки размещается опорно-поворотное устройство. |

|

|

Опорно-поворотное устройство с устройством блокировки представляет собой нижнюю часть стойки колонны и обеспечивает поворот стойки относительно вертикальной оси и её фиксацию в любом положении. Опорно-поворотное устройство – это конструкция, состоящая из поворотного подшипникового узла и тормозного механизма. Устройство содержит корпус с посадочным отверстием, в котором установлен радиально-упорный подшипник большого диаметра. На подшипник устанавливается опорная пята, которая центрируется относительно корпуса при помощи подшипника. Корпус подшипникового узла жёстко закрепляется на раме тележки, а опорная пята, базирующаяся на внутреннем кольце подшипника, является местом установки и крепления стойки колонны. По периметру наружной цилиндрической поверхности корпуса стационарно располага-ется ведомое зубчатое колесо, а на опорной плите – привод поворота, состоящий из асинхронного электродвигателя и редуктора, на выходном валу которого установлена ведущая шестерня. К верхней поверхности рамы тележки прижимаются колодки, создающие тормозной момент, фиксируя положение стойки колонны. Для растормаживания опорно-поворотного устройства с целью поворота колонны тормозные колодки отводятся с помощью пневмоцилиндров, смонтированных на опорной плите. |

|

|

Стойка представляет собой сдвоенную коробчатую сварную конструкцию с приваренными профильными направляющими, по которым осуществляется вертикальное перемещение каретки. Стойка снабжена конечными выключателями крайних положений каретки и жёсткими упорами на случай отказа конечных выключателей. В боковых стенках стойки выполнены отверстия для её транспортировки и установки в вертикальное положение при монтаже, а также для протяжки через неё монтажных частей и коммуникаций. На боковой поверхности стойки установлена лестница. |

|

|

Механизм подъёма предназначен для вертикального перемещения каретки с горизонтальной балкой (консолью). Привод механизма подъёма включает в себя асинхронный электродвигатель, соединённый с червячным редуктором. На выходном валу редуктора установлены звёздочки, которые взаимодействуют с цепями подвески, на один конец которых подвешивается каретка, а на другой – противовес. |

|

|

Каретка вертикального перемещения устанавливается на стойку и посредством цепей соединяется с механизмом подъёма. Каретка состоит из двух сварных плит, каждая из которых снабжена двадцатью четырьмя осями, на которых смонтированы ролики. Две части каретки жестко связаны между собой. Первая группа из двенадцати роликов предназначена для направления перемещения каретки по стойке, а вторая группа из двенадцати роликов – для направления перемещения горизонтальной балки (консоли) по каретке. В каждой группе шесть роликов установлены на эксцентриках, что позволяет обеспечить плотное прилегание профильных направляющих к поверхностям качения роликов. На каретке установлен привод перемещения горизонтальной балки (консоли), состоящий из асинхронного электродвигателя и планетарного редуктора. Шестерня, установленная на выходном валу редуктора, зацепляется с рейкой балки. На каретке установлены конечные выключатели крайних положений балки и упоры, взаимодействующие с конечными выключателями крайних положений каретки по высоте, установленными на стойке. На каретке также есть противоаварийное устройство, которое, при разрыве подъёмной цепи или редуктора, под действием пружин безопасности вводит эксцентрики в плотный контакт с направляющими стойки, во избежание падения каретки вместе с балкой. |

|

|

Горизонтальная балка балка (консоль) устанавливается в направляющих роликах каретки. Представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими. К балке прикреплена составная зубчатая рейка, с которой зацепляется выходная шестерня привода перемещения балки, установленного на каретке. Балка снабжена упорами крайних положений, взаимодействующими с конечными выключателями, установленными на каретке, и жёсткими упорами на случай отказа конечных выключателей. |

|

|

Каретка горизонтального перемещения головки состоит из двух плит, каждая из которых снабжена двенадцатью осями, на которых смонтированы ролики. Две части каретки жестко связаны между собой. На каждой плите шесть роликов установлены на эксцентриках, что позволяет обеспечить плотное прилегание профильных направляющих к поверхностям качения роликов. На каретке установлен привод ее перемещения, шестерня которого зацепляется с той же рейкой, которая служит для перемещения консоли. |

|

|

Колонна располагается на рельсовом пути. |

|

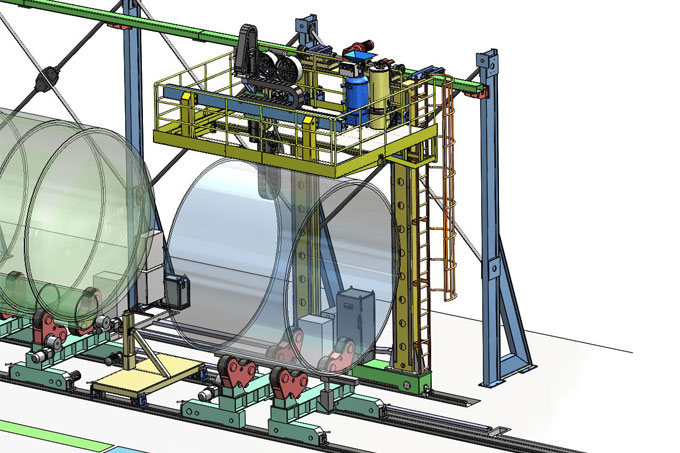

■ Портал |

Δ Наверх |

|

Портал предназначена для нахождения на нем сварщика при проведении сварочных работ, а также при обслуживании оборудования. |

|

|

|

|

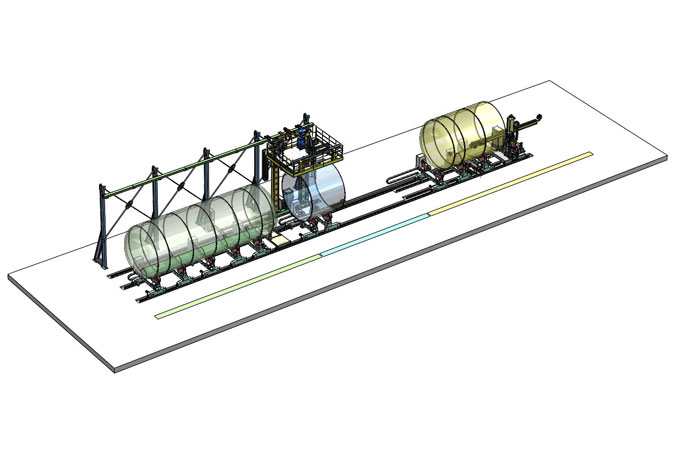

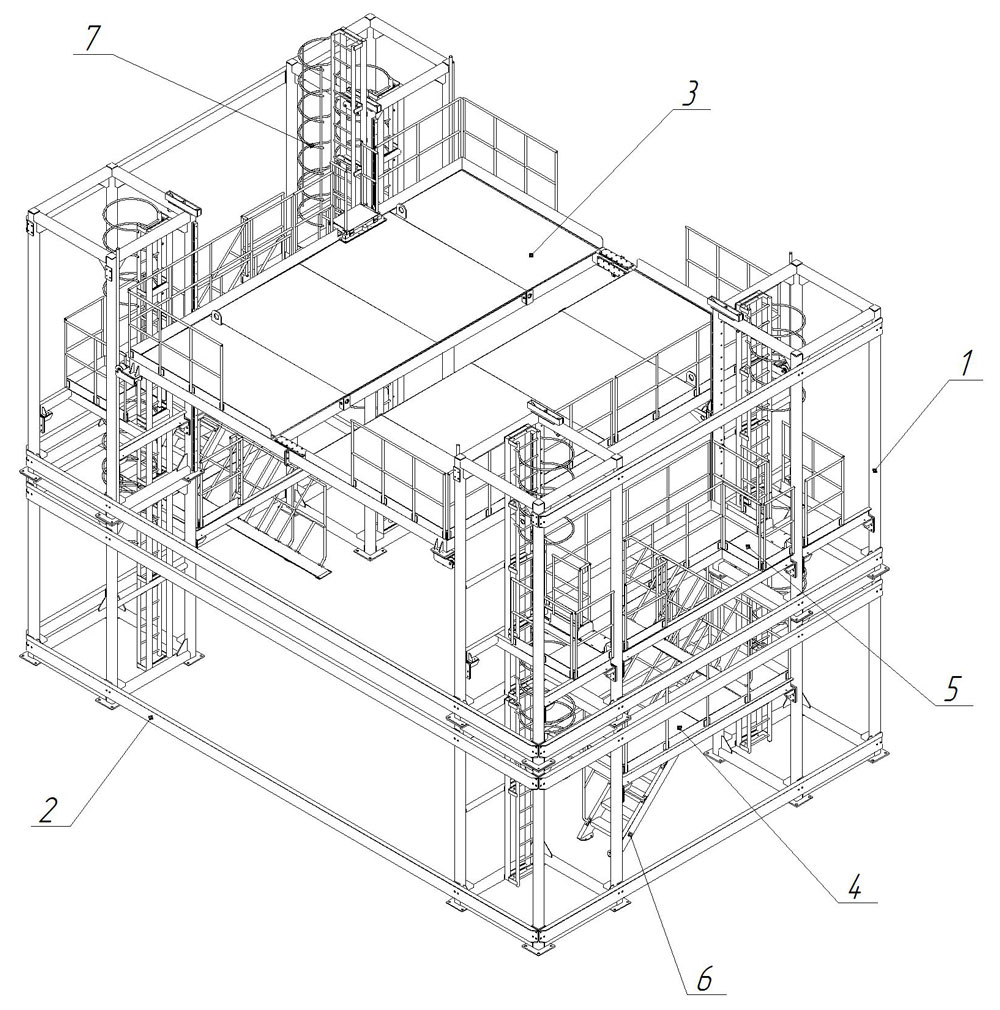

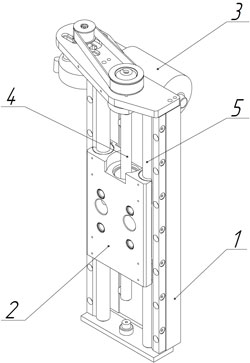

Рис. 3. Портал. Общий вид |

|

|

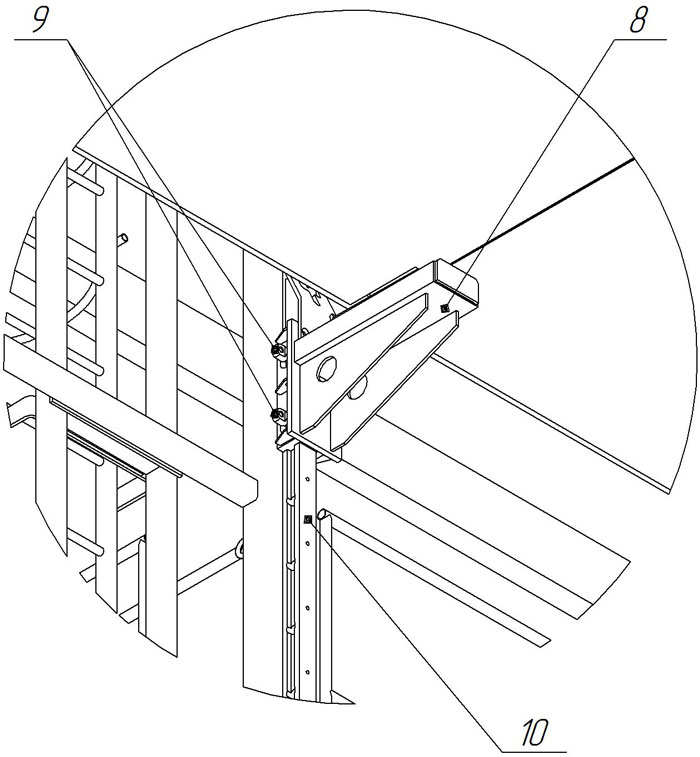

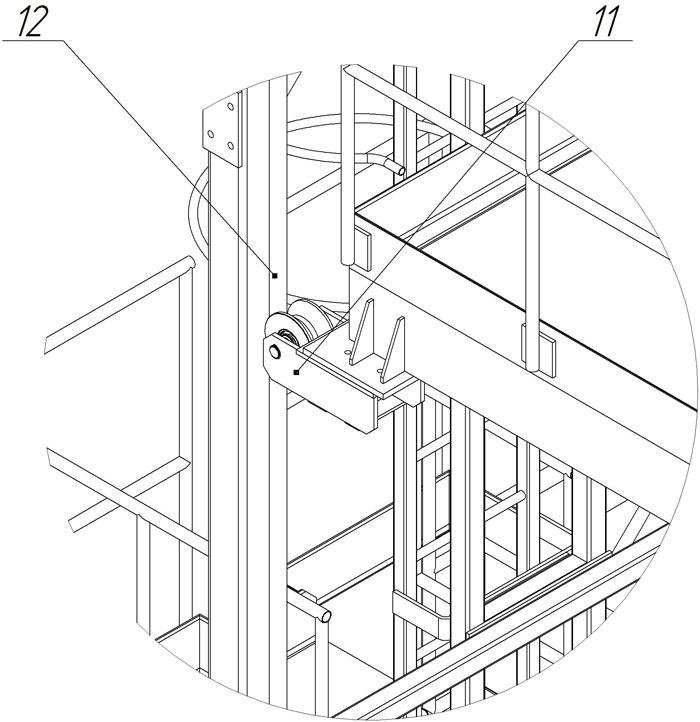

Портал (см. рис. 3) состоит из четырех стоек 1, связанных между собой стяжками 2, съемного помоста 3, площадок 4 и 5, связанных маршевыми лестницами 6 и вертикальной лестницы 7 для подъема на помост. В каждой стойке расположена вертикальная лестница для доступа к кронштейнам помоста (см. рис. 3а) 8. Кронштейны перемещаются по направляющей 10 при помощи талей и фиксируются при помощи пары штифтов 9. |

|

|

Для изменения высоты расположения помоста необходимо:

|

|

|

ВНИМАНИЕ! Запрещено поднимать кронштейны с помощью талей когда помост располагается на кронштейнах. |

|

|

|

|

Рис. 3а. Кронштейн помоста |

Рис. 3б. Направляющий ролик |

|

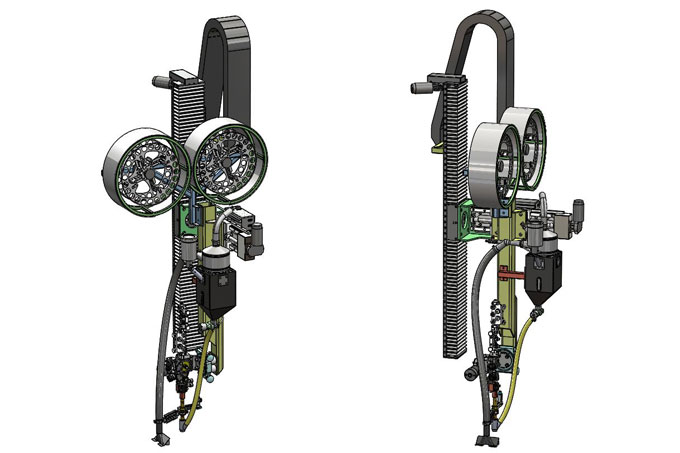

■ Головка дуговой сварки |

Δ Наверх |

|

|

|

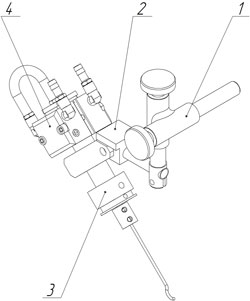

Рис. 4. Головка дуговой сварки |

|

|

Головка дуговой сварки включает в свой состав:

|

|

|

Вертикальный и горизонтальный суппорты (рис. 5) предназначены для выставления головки по вертикали и горизонтали относительно изделия. |

|

|

|

|

Рис. 5. Вертикальный (слева) и горизонтальный (справа) суппорта |

|

|

Основными частями суппортов являются: основание 1, ползун 2, привод 3, шарико-винтовая пара 4 и направляющие 5. | |

|

■ Флюсовый бункер |

Δ Наверх |

|

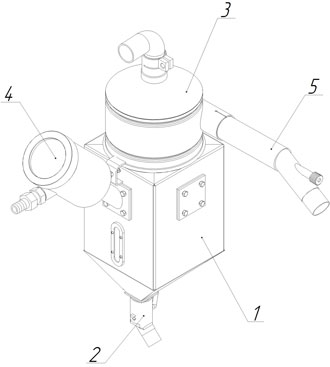

Флюсовый бункер служит для первоначального наполнения, подачи флюса в зону сварки/наплавки и, затем, для сбора флюса из зоны сварки/наплавки. | |

|

Бункер 1 снабжён (рис. 6):

|

|

|

|

|

Рис. 6. Флюсовый бункер |

|

■ Датчик системы слежения |

Δ Наверх |

|

Датчик системы слежения (рис. 7) закреплён в подпружиненной клемме 2, которая в свою очередь установлена на 2-координатном суппорте 1. Суппорт служит для точного позиционирования датчика на поверхности изделия. Колодка водяного охлаждения 4 предотвращает перегрев внутренних деталей датчика (поставляется по заказу потребителя). | |

|

|

|

Рис. 7. Датчик системы слежения |

|

|

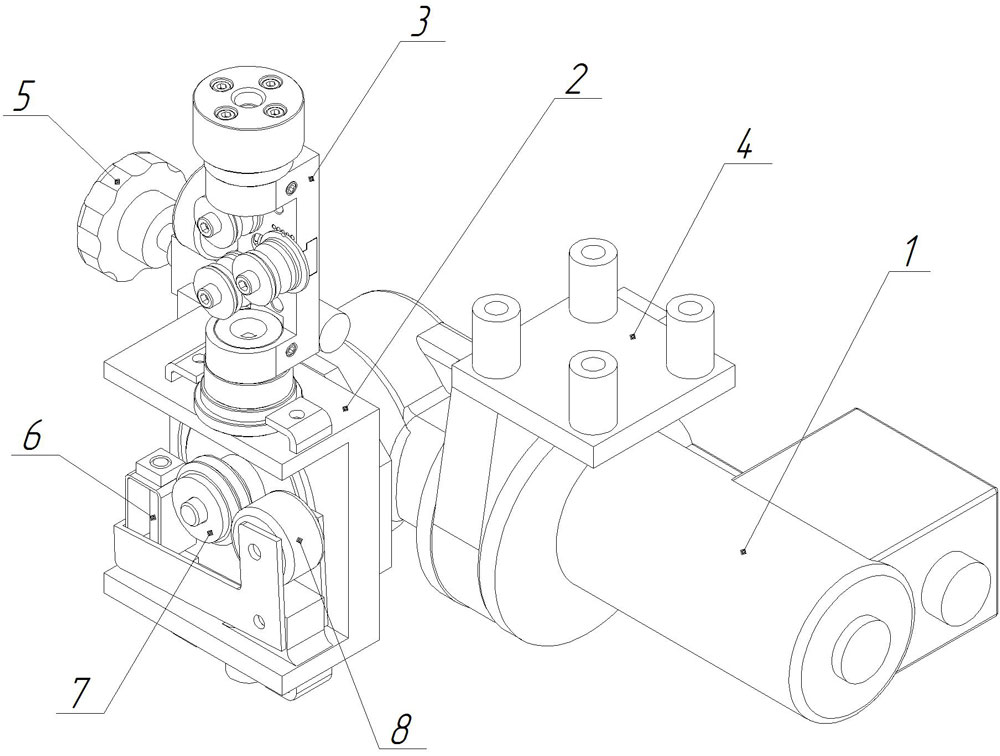

Правильно-подающее устройство (рис. 8) включает в себя: | |

|

- привод 1;

|

|

|

Усилие поджатия прижимного ролика к ведущему регулируется с помощью винта 6, а величина прогиба электродной проволоки при правке устанавливается с помощью рукоятки на правильном устройстве 3. Для заправки электродной проволоки в канавку ведущего ролика и в токоподвод следует ослабить винт 6. |

|

|

|

|

Рис. 8. Правильно-подающее устройство |

|

|

После заправки проволоки необходимо отрегулировать винт 6 и усилие правки устройства 3. Когда правильная часть устройства отрегулирована, проволока выходит из токоподвода прямой. |

|

■ Бак системы флюсооборота |

Δ Наверх |

|

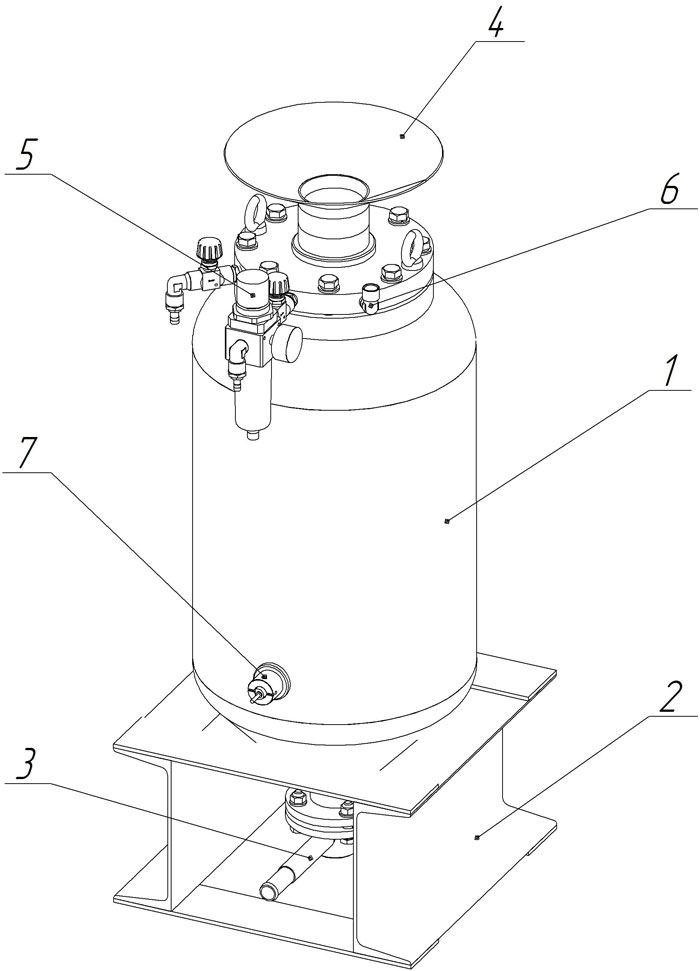

Бак системы флюсооборота (рис. 9) состоит из ёмкости 1, подставки 2, подающего патрубка 3, воронки для засыпания флюса 4, блока подготовки воздуха 5, предохранительного клапана 6, датчика наличия флюса 7, а также блока управления и ТЭНов (на рисунке условно не показаны). |

|

|

|

|

Рис. 9. Бак системы флюсооборота |

|

|

Бак служит для хранения, подогрева, а также подачи флюса к сварочной головке. При подаче воздуха в бак в нём создается избыточное давление, которое закрывает клапан в верхней части емкости и выдавливает флюс через подающий патрубок. При возникновении в баке давления, превышающего рабочее, оно сбрасывается через предохранительный клапан. В нижней части бака установлены ТЭНы, которые подогревают флюс, что препятствует его слипанию и способствует беспрепятственной подаче к месту сварки. |

|

|

Работа с системой флюсооборота: |

|

|

|

|

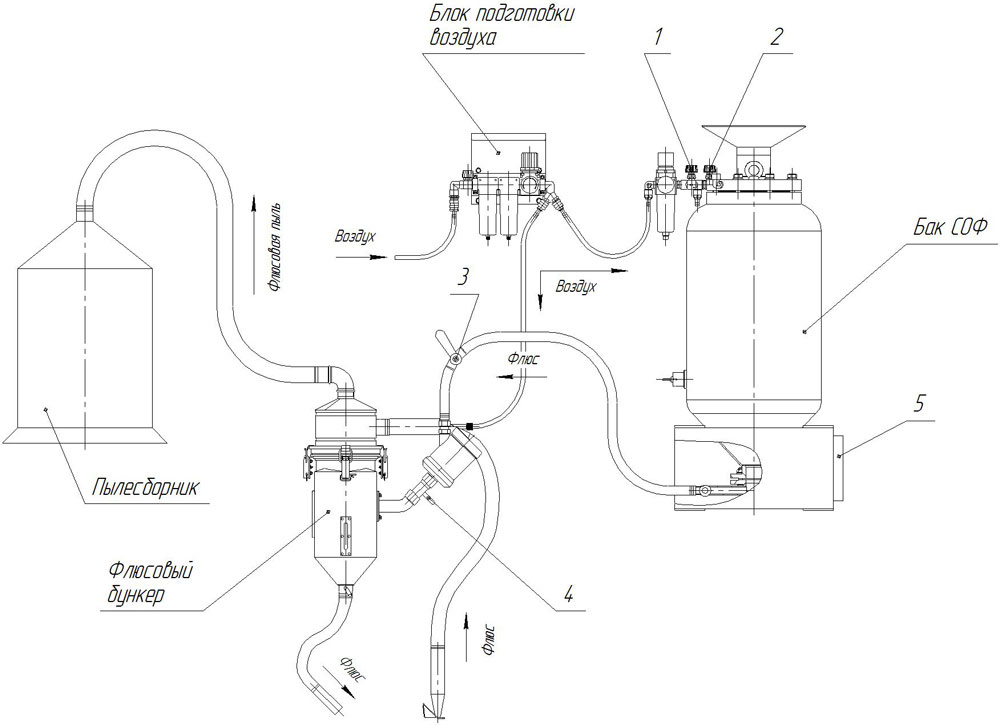

Рис. 10. Схема подключения системы флюсооборота |

|

|

- после подключения СОФ согласно схеме (рис. 10), убедитесь в том что, давление сжатого воздуха на входе в бак СОФ не менее 4 и не более 6 bar;

|

|

■ Система управления Комплексом |

Δ Наверх |

|

Электрооборудование Комплекса расположено в шкафу управления и пультах управления, а также непосредственно на колонне. К электрооборудованию относятся также и источники питания сварочного тока. Управление Комплексом осуществляется с пультов управления ПУ-02 и MAXsa 10, расположенных на каретке, управление колонной также может производится с пульта ПУ-01. Регулирование сварочных параметров осуществляется только с пульта управления MAXsa 10 (см. паспорт изделия). Электродвигатели перемещения консоли и перемещения каретки снабжены энкодерами. |

|

|

Система управления обеспечивает:

■ работу в автоматическом, ручном и наладочном режимах;

|

|

|

Шкаф управления управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъемами. |

|

|

|

|

Рис. 11. Шкаф управления. Лицевая панель |

|

|

На передней панели шкафа (рис. 11) расположены: переключатель выбора пульта управления; лампы-индикаторы: «Цепи управления», «Исходное положение», «Рабочее положение»; кнопка «Пуск»; кнопка аварийного прекращения работы «Аварийно стоп»; набор индикаторов положения механизмов составных частей комплекса. Шкаф управления расположен на стойке колонны. Работа со шкафом управления:

- Для включения шкафа управления используйте кнопку «Пуск».

|

|

|

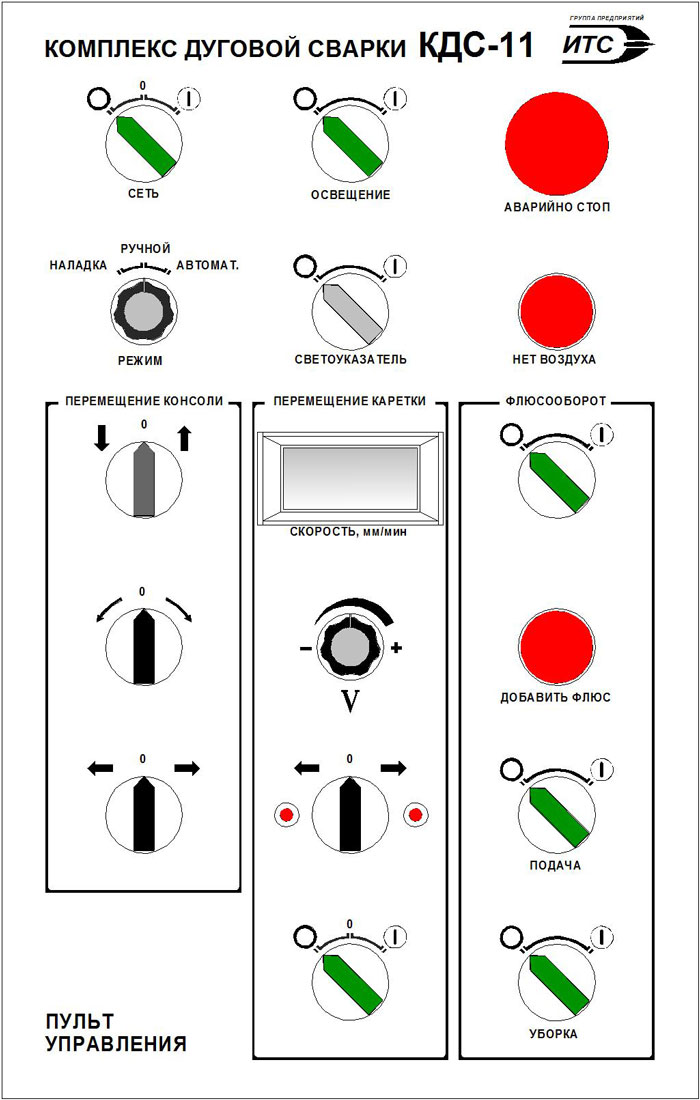

Пульт управления ПУ-02 (рис. 12). |

|

|

|

|

Рис. 12. Пульт управления ПУ-02. Лицевая панель |

|

|

Пульт управления установлен на выносном кронштейне на каретке колонны. Пульт управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъемами. На лицевой панели расположены: переменные резисторы, светосигнальная аппаратура и аппаратура управления. |

|

|

Работа с пультом управления:

- Для начала работы переведите переключатель «Сеть» в положение |

|

|

Блок «Перемещение каретки»:

|

|

|

Блок «Перемещение консоли» » (функции доступны только в режиме «Наладка»):

|

|

|

Блок «Флюс»:

При возникновении аварийной ситуации используйте кнопку «Аварийно Стоп». |

|

|

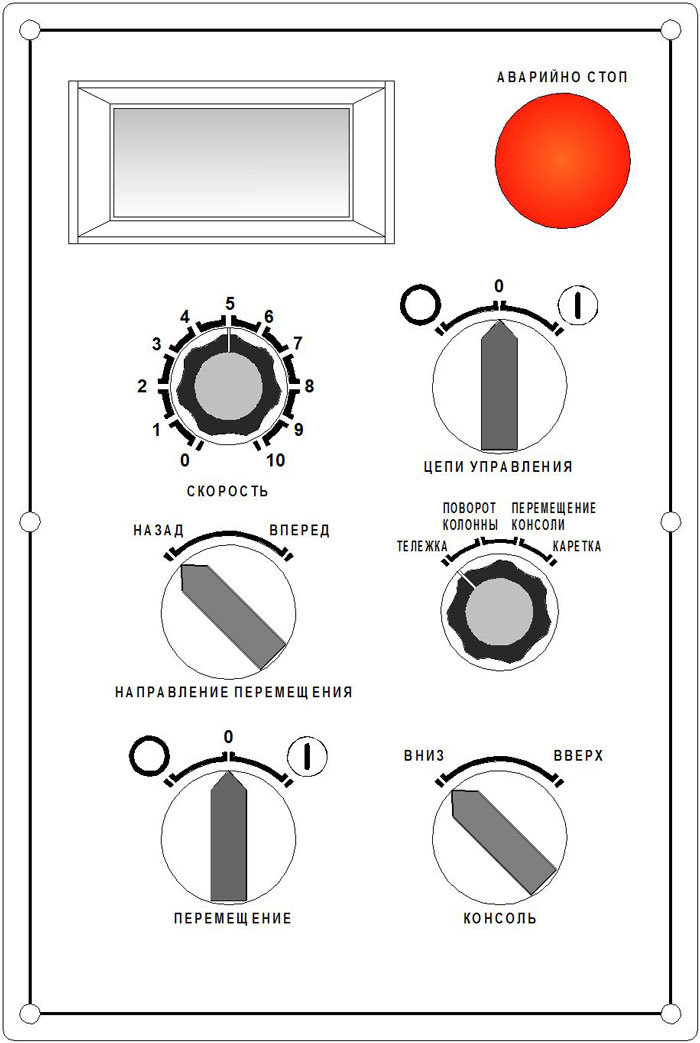

Пульт управления колонной ПУ-01 (рис. 13). |

|

Рис. 13. Пульт управления ПУ-01. Лицевая панель |

|

|

Пульт управления колонной установлен на шкафу управления. Пульт состоит из корпуса, лицевой панели, монтажной панели и панели с разъемами. На лицевой панели расположены: переменный резистор и аппаратура управления. |

|

|

Работа с пультом управления:

Для работы с данным пультом управления переключатель на шкафу управления должен быть в положении ПУ-01.

|

|

|

■ Комплекс выполняет следующие работы |

Δ Наверх |

|

Сварка внутренних швов

Сварка наружных швов

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |