|

Комплекс дуговой сварки КДС-121 |

|

Комплекс дуговой сварки КДС-121 предназначен для автоматической сварки кольцевых и продольных швов под флюсом (модернизация имеющегося оборудования: сварочной колонны RANSOME и опорного роликового вращателя ESAB) |

|

Комплекс дуговой сварки КДС-121 предназначен для сварки внутренних кольцевых и продольных соединений изделий диаметром от 2000 мм и для сварки наружных кольцевых и продольных соединений изделий диаметром от 1500 мм. |

|

Комплекс изготовлен в исполнении УХЛ4 для работы в районах умеренного климата при температуре окружающего воздуха от 0 °C до плюс 40 °C, с относительной влажностью не более 80% при температуре плюс 20 °C на высоте не более 1000 м над уровнем моря. |

|

Оборудование должно быть установлено в хорошо проветриваемом, защищённом от дождя, влажности и пыли месте, укрыто от прямых солнечных лучей и дождя. |

|

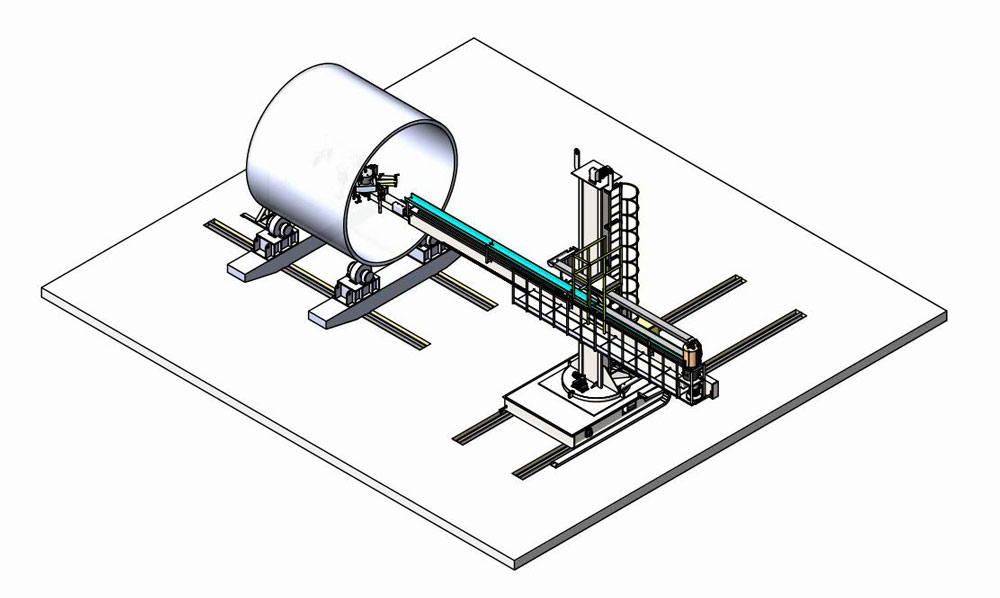

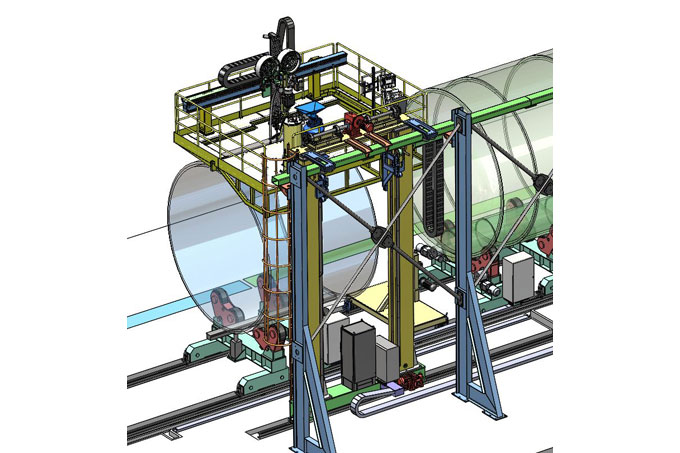

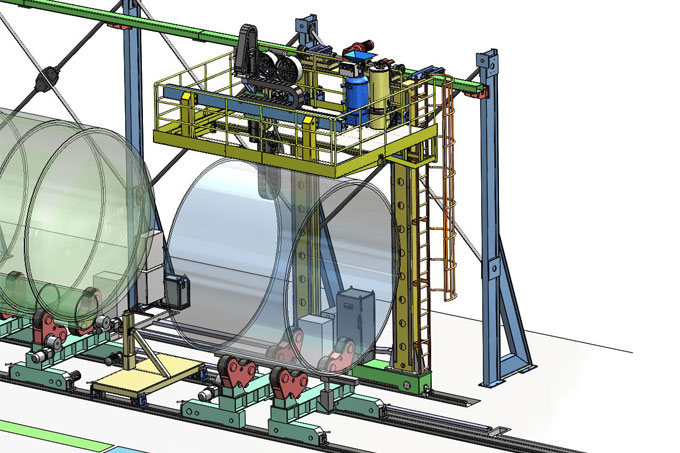

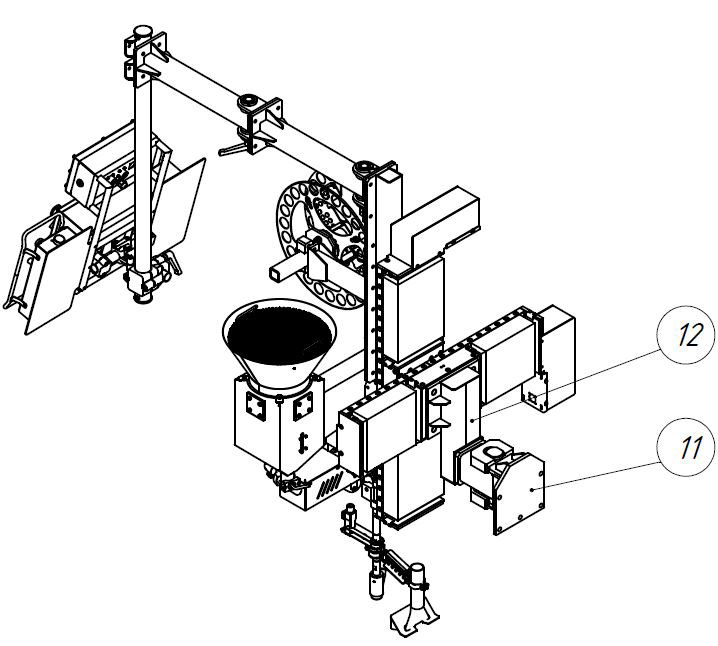

ВНЕШНИЙ ВИД КОМПЛЕКСА |

|

|

| + Технические характеристики |

|

СОСТАВ ИЗДЕЛИЯ |

Δ Наверх |

|

|

|

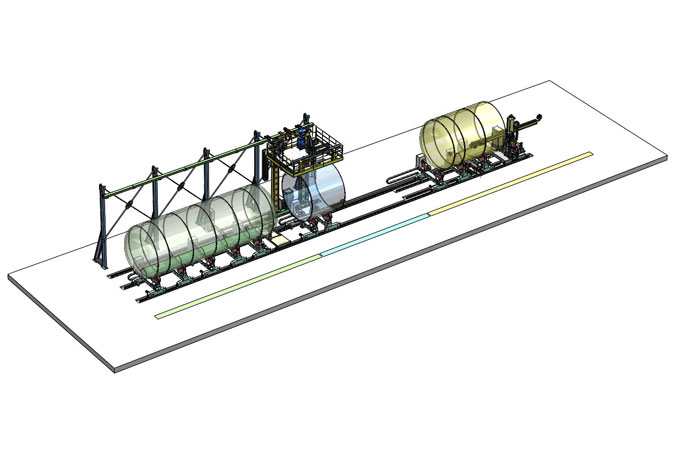

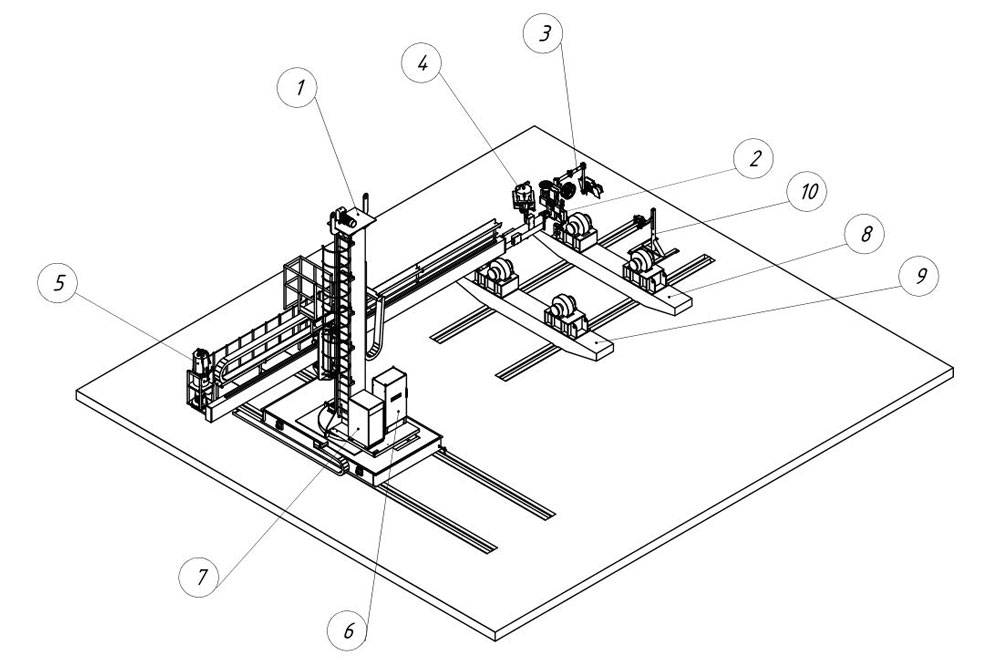

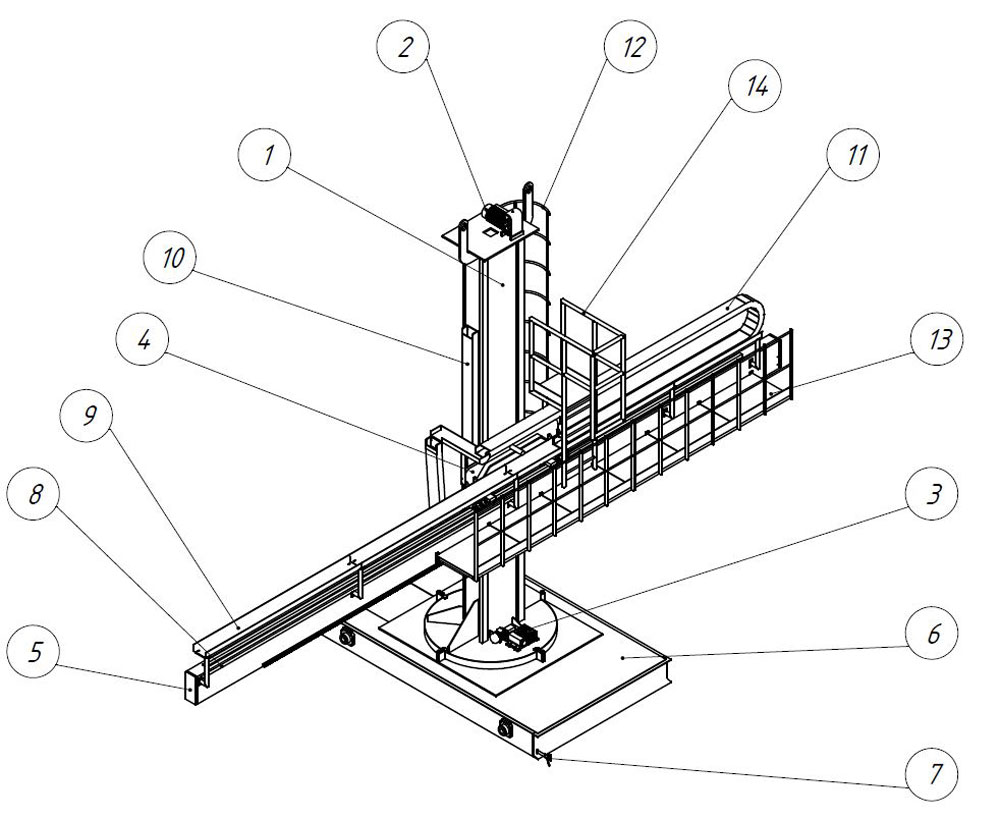

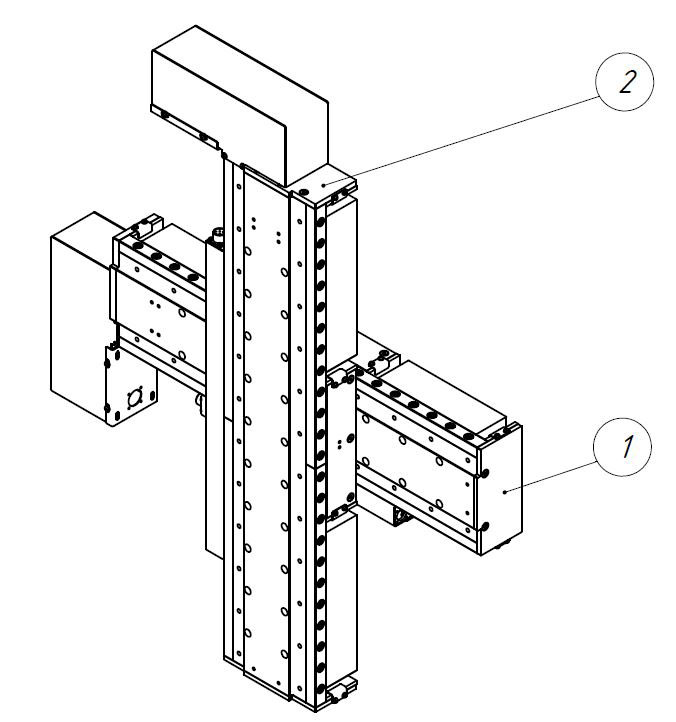

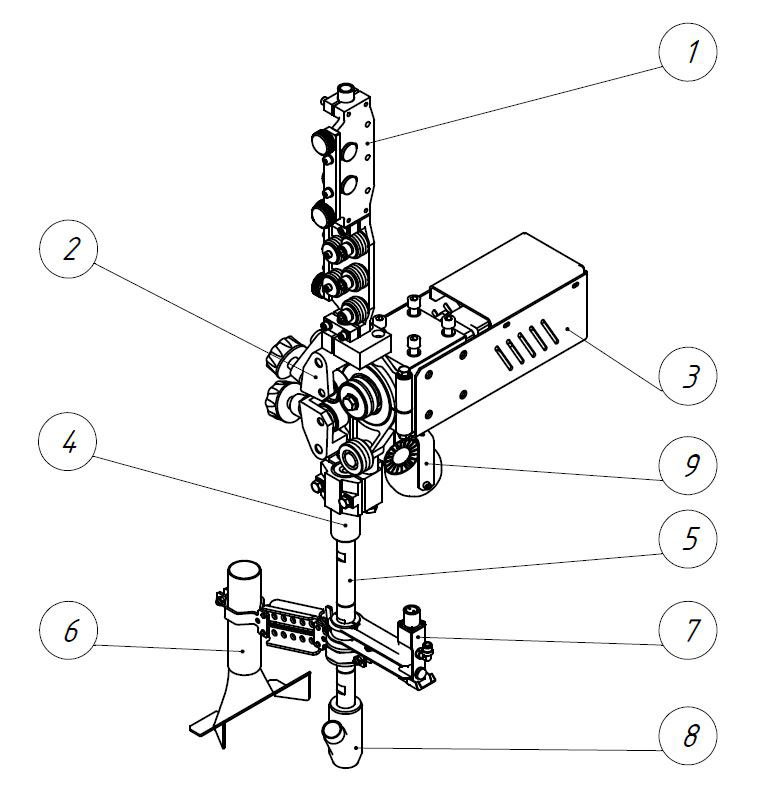

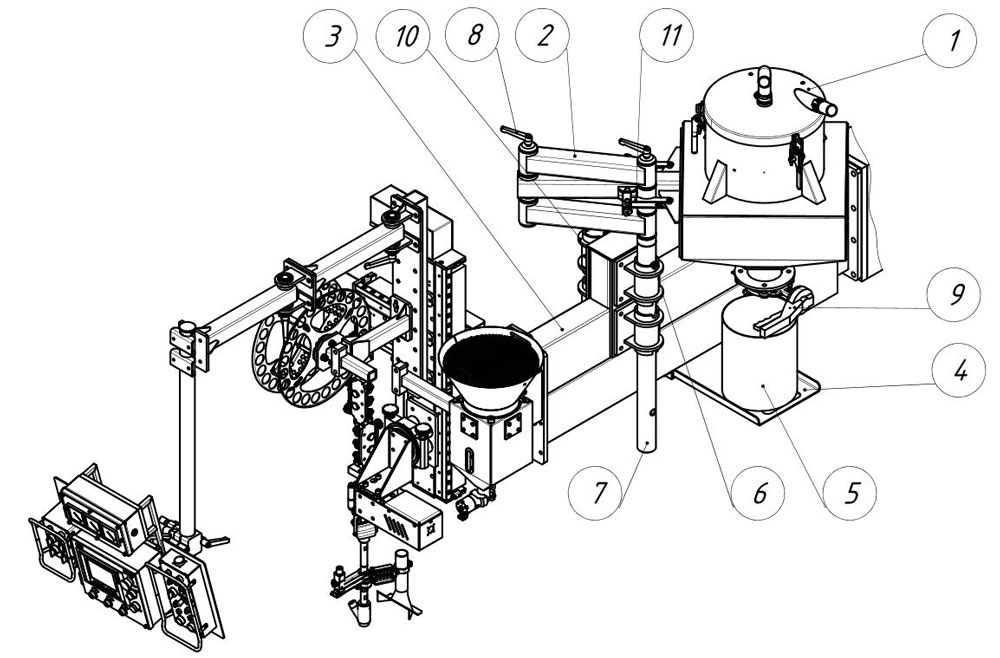

Рис. 1. Комплекс. Общий вид |

|

|

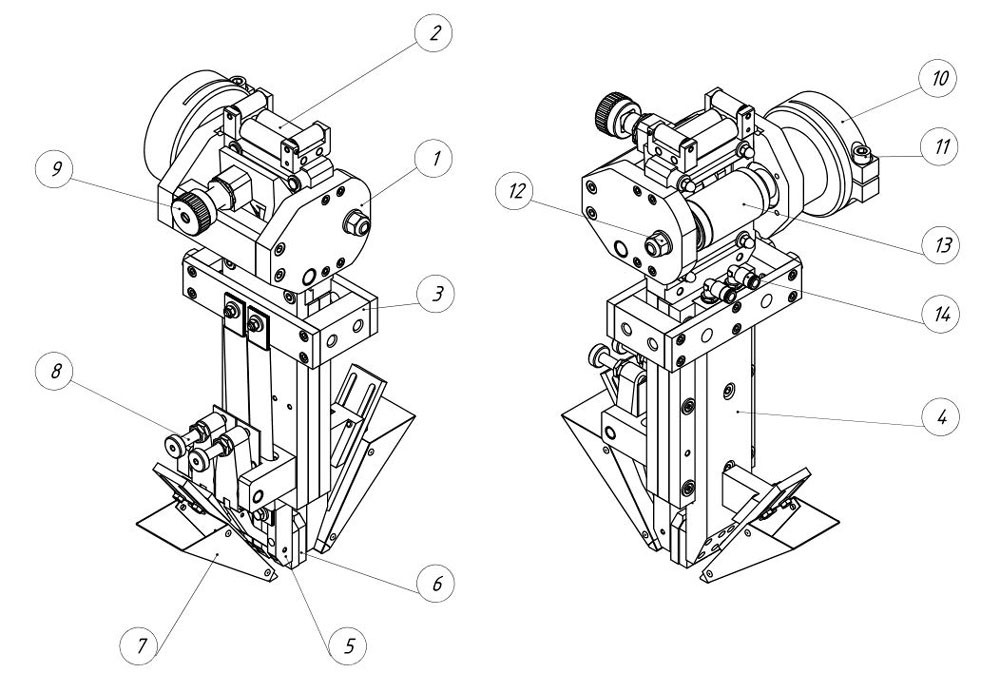

Комплекс включает в себя (см. рис. 1): |

|

|

■ сварочную колонну 1; ■ сварочную головку 2, в том числе кронштейн с подвеской пультов управления 3; ■ бак-накопитель 4 на поворотном кронштейне; ■ пылеулавливающий аппарат с вакуумным насосом 5; |

■ шкаф управления Комплексом 6; ■ источник питания сварочной дуги 7; ■ неприводную роликовую опору 8; ■ приводную роликовую опору 9; ■ стойку с датчиком дрейфа 10. |

| + Укрупнённый комплект поставки Комплекса |

|

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ |

|

■ Колонна |

Δ Наверх |

|

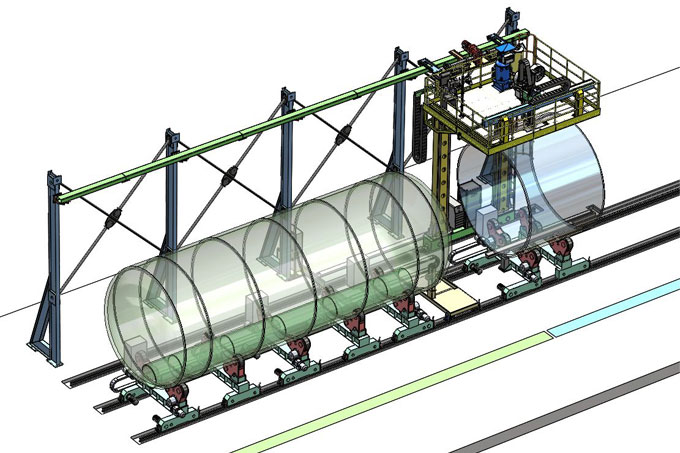

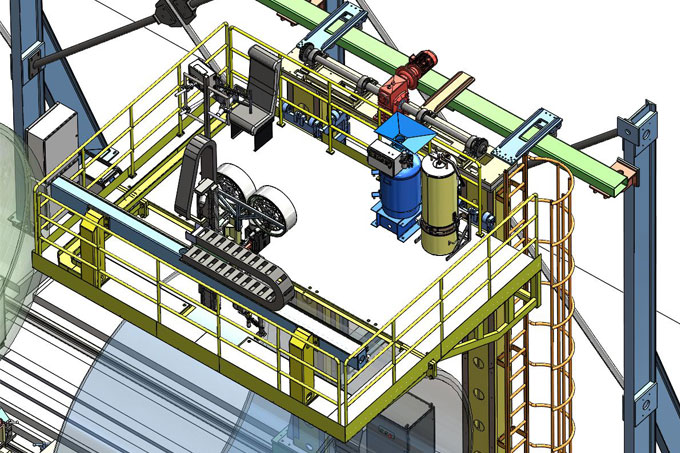

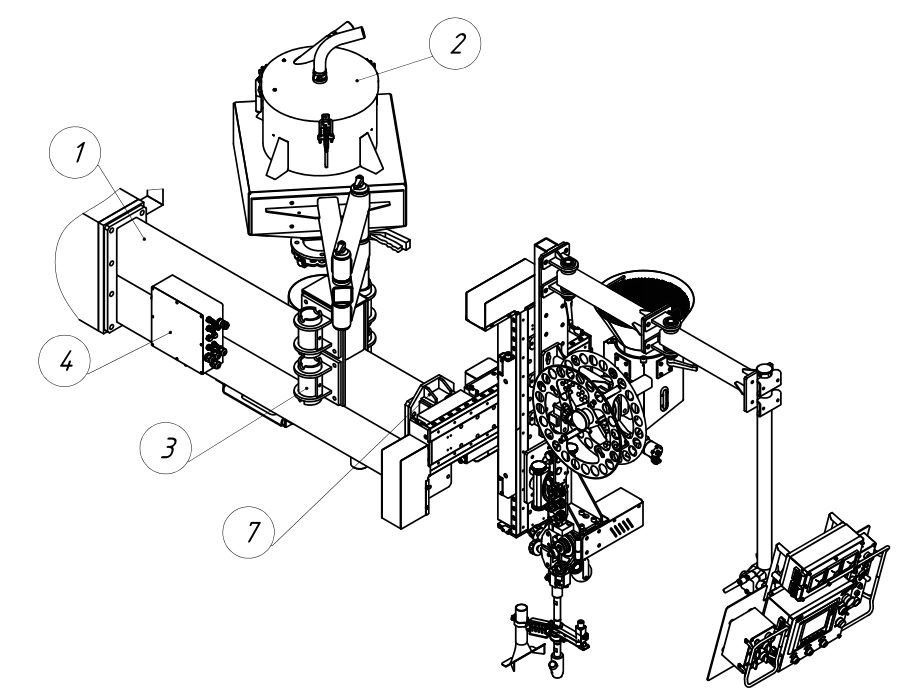

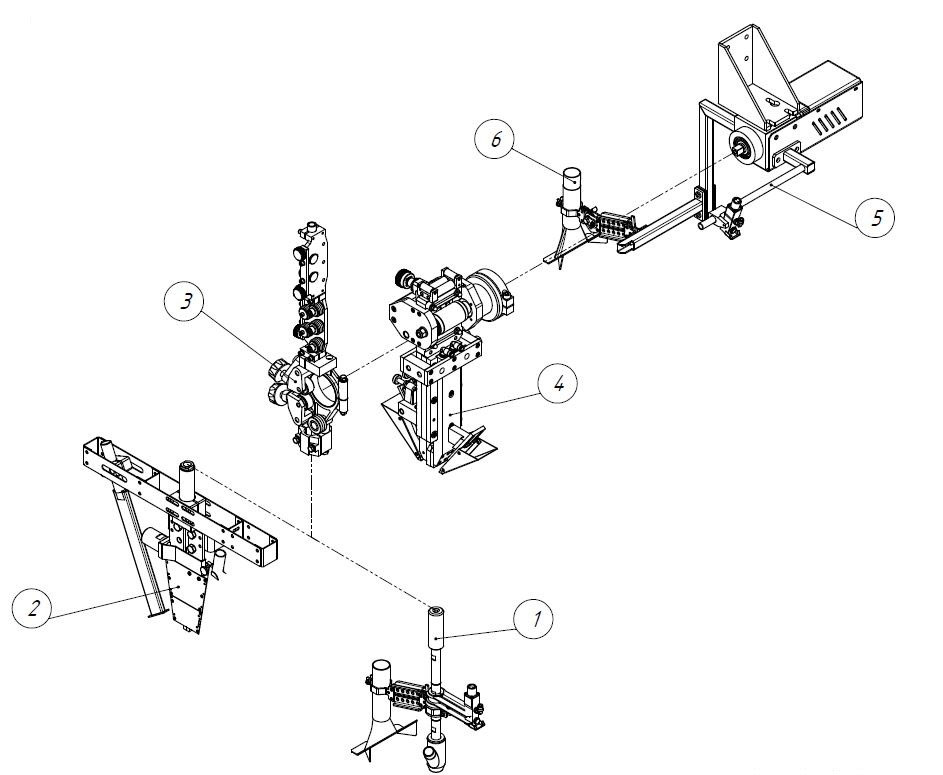

Сварочная колонна (рис. 2) состоит из вертикальной стойки 1 (включая механизм подъёма 2 и механизм поворота 3), каретки 4 с закреплённым на ней приводом перемещения горизонтальной балки (консоли) 5, приводной тележки 6 с установленными на ней концевыми датчиками 7, трубы уборки пыли 8. Также колонна включает в свой состав набор лотков для прокладки кабелей 9, вертикальный 10 и горизонтальный 11 кабелеукладчики, лестницу 12 для обслуживания механизма подъёма и прохода на помост 13через переход 14. |

|

|

|

|

Рис. 2. Сварочная колонна |

|

|

Металлоконструкции колонны изготовлены из высокопрочной стали. Профильные направляющие обеспечивают надёжность работы конструкции при линейных перемещениях. Сварочная головка устанавливается на конец горизонтальной балки через кронштейн-удлинитель. |

|

|

Тележка представляет собой закрытую сварную раму, установленную на колёсных парах. На тележке установлен привод перемещения колонны по рельсам. На корпусе рамы тележки имеется опорно-поворотное устройство для крепления стойки колонны. |

|

|

Стойка представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими, по которым осуществляется вертикальное перемещение каретки. Стойка снабжена конечными выключателями крайних положений каретки и жёсткими упорами на случай отказа конечных выключателей. В верхней части стойки имеются уши с отверстиями для её транспортировки и установки в вертикальное положение при монтаже. |

|

|

Механизм подъёма подъёма предназначен для вертикального перемещения каретки с горизонтальной балкой (консолью). Привод механизма подъёма включает в себя асинхронный электродвигатель, соединённый с двухступенчатым червячным редуктором. На выходном валу редуктора установлены звёздочки, которые взаимодействуют с цепью каретки. |

|

|

Каретка устанавливается на стойку и посредством цепей соединяется с механизмом подъёма. Каретка – это плита, снабжённая тридцатью двумя осями, на которых смонтированы ролики. Первая группа из шестнадцати роликов предназначена для направления перемещения каретки по стойке, а вторая группа из шестнадцати роликов – для направления перемещения горизонтальной балки (консоли) по каретке. На каретке установлены конечные выключатели крайних положений балки и упоры, взаимодействующие с конечными выключателями крайних положений каретки по высоте, установленными на стойке. |

|

|

Горизонтальная балка (консоль)) устанавливается в направляющих роликах каретки. Представляет собой коробчатую сварную конструкцию с приваренными профильными направляющими. К балке прикреплена составная зубчатая рейка, с которой зацепляется выходная шестерня привода перемещения балки, установленного на каретке. Балка снабжена упорами крайних положений, взаимодействующими с конечными выключателями, установленными на каретке, и жёсткими упорами на случай отказа конечных выключателей. Также на балке установлены кабелеукладчик 11, трубы для подачи и уборки флюса 8. |

|

|

Колонна располагается на рельсовом пути. |

|

■ Удлинитель |

Δ Наверх |

|

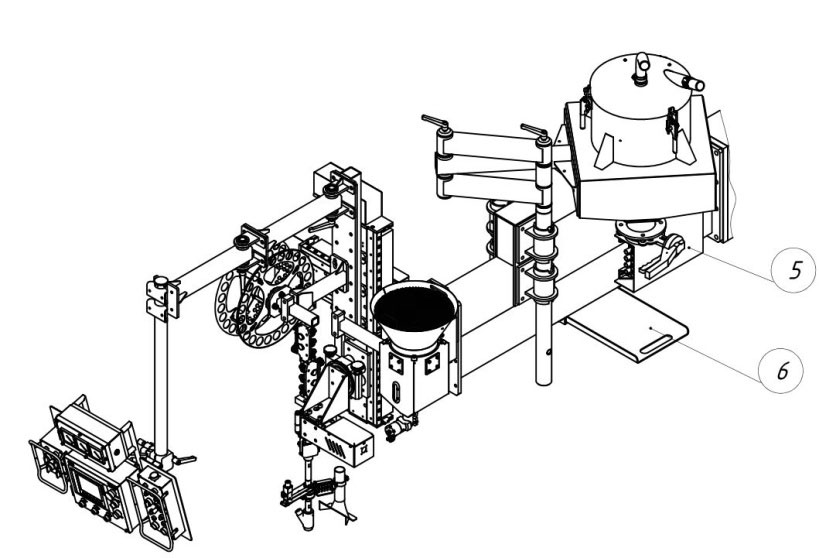

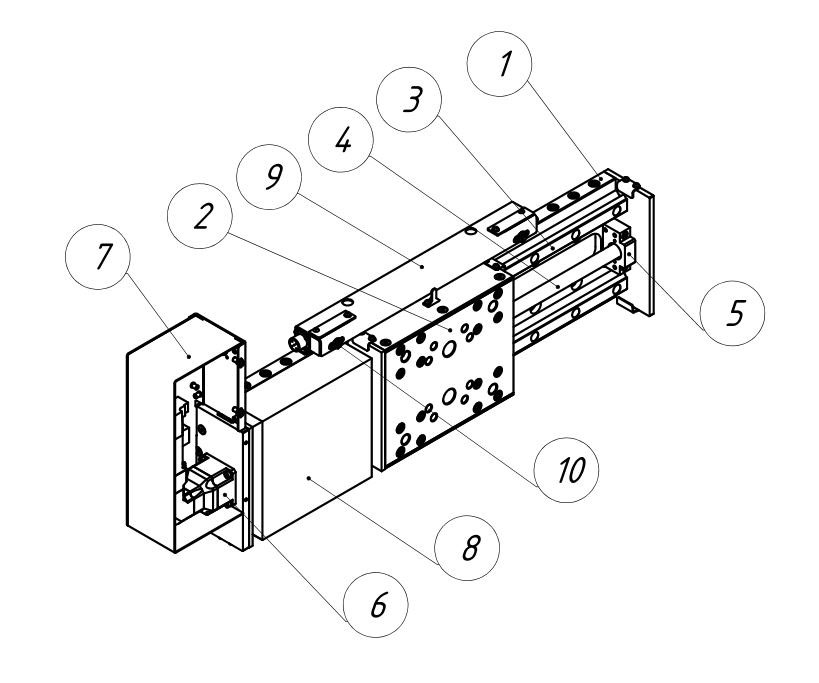

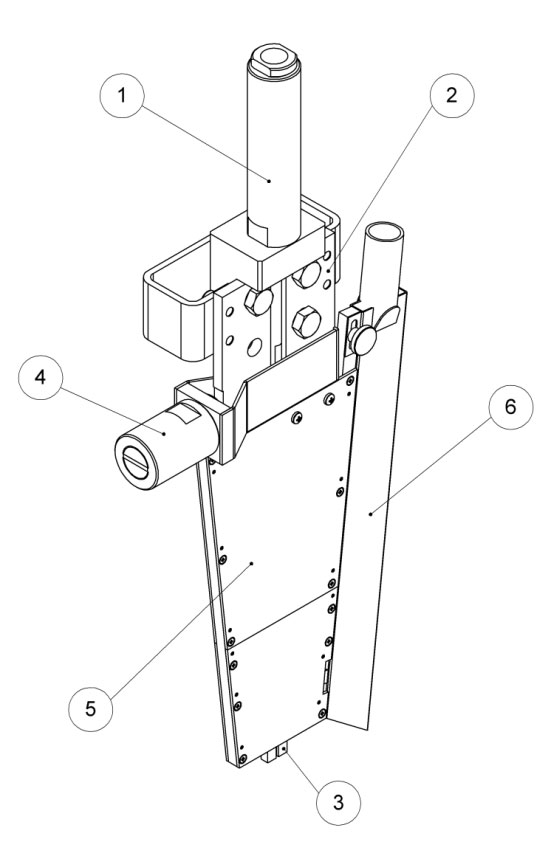

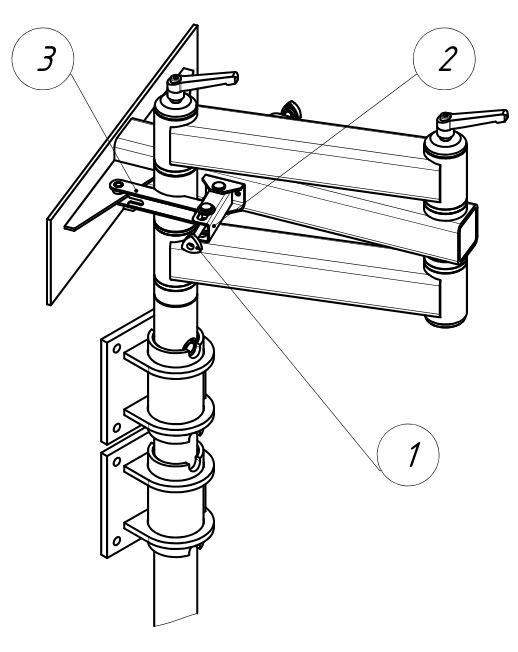

Удлинитель) (рис. 3) – это сварной кронштейн 1, который предназначен для увеличения общей длины балки и закрепления на нём подвески бака-накопителя 2, набора держателей для подвески 3, блока разъёмов 4, блока шунта 5, подставки 6 и головки 7. |

|

|

|

|

Рис. 3. Удлинитель |

|

|

■ Головка |

Δ Наверх |

|

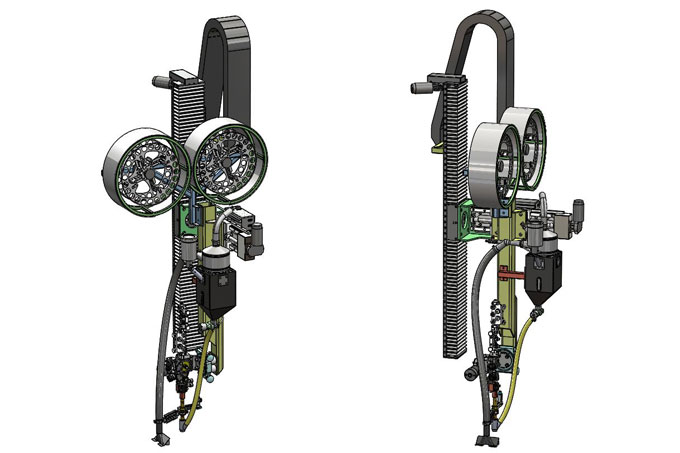

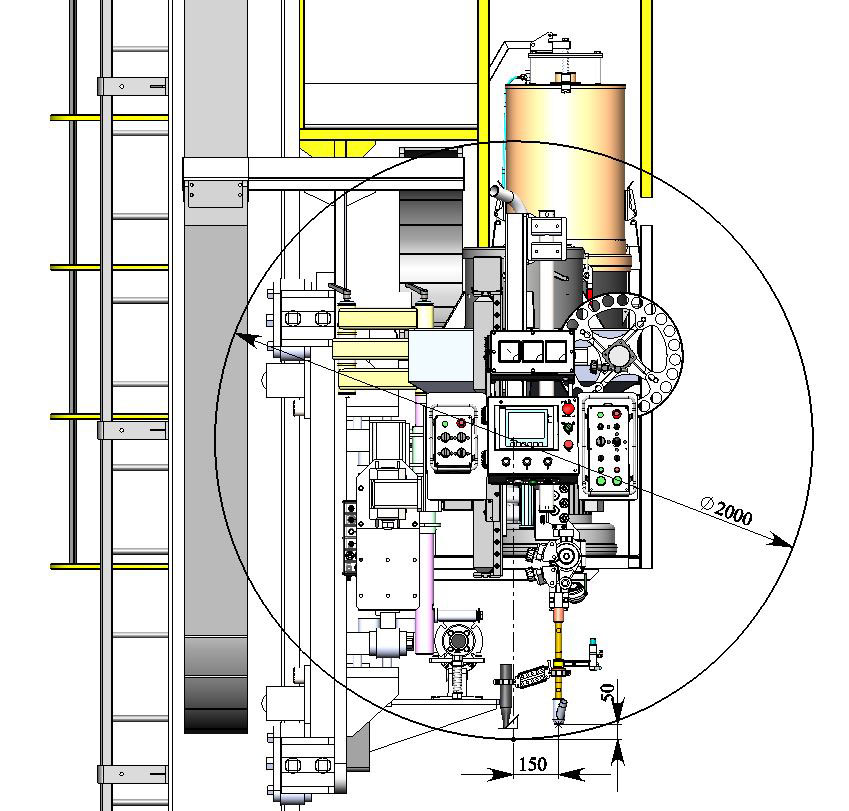

Сварочная головка предназначена для кольцевой и продольной сварки изделий внутренним диаметром от 2000 мм (см. рис. 4). |

|

|

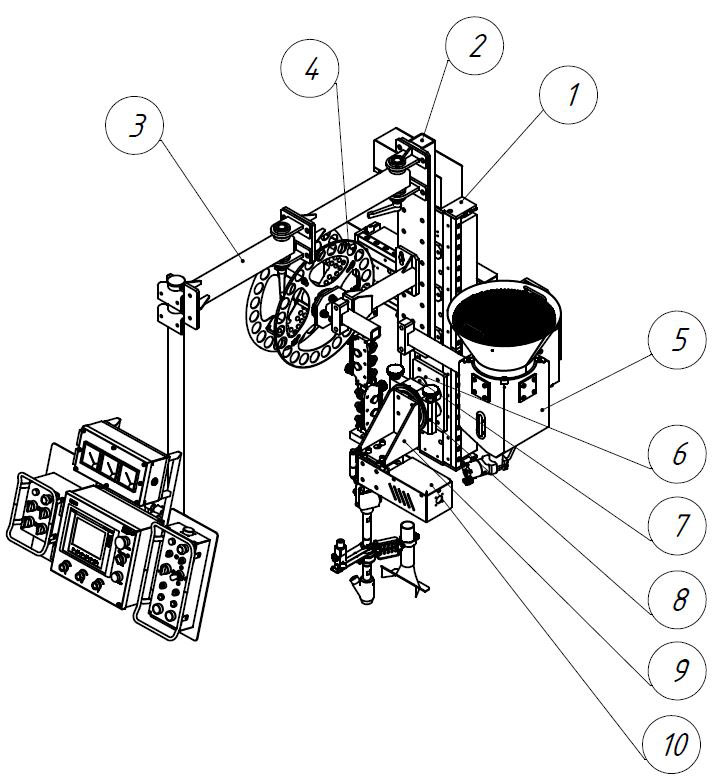

Головка (см. рис. 4) включает в свой состав блок суппортов 1, силовой кронштейн 2, на котором закреплены: подвеска пультов управления 3, кассетное устройство 4, флюсовый бункер 5, переходная планка 6, изоляторы 7, поворотный суппорт 8, кронштейн 9, насадка для сварки 10. Все узлы закреплены на поворотном устройстве 11, через кронштейн-проставку 12. |

|

|

|

|

Рис. 4. Сварочная головка. «Прямое» расположение |

|

|

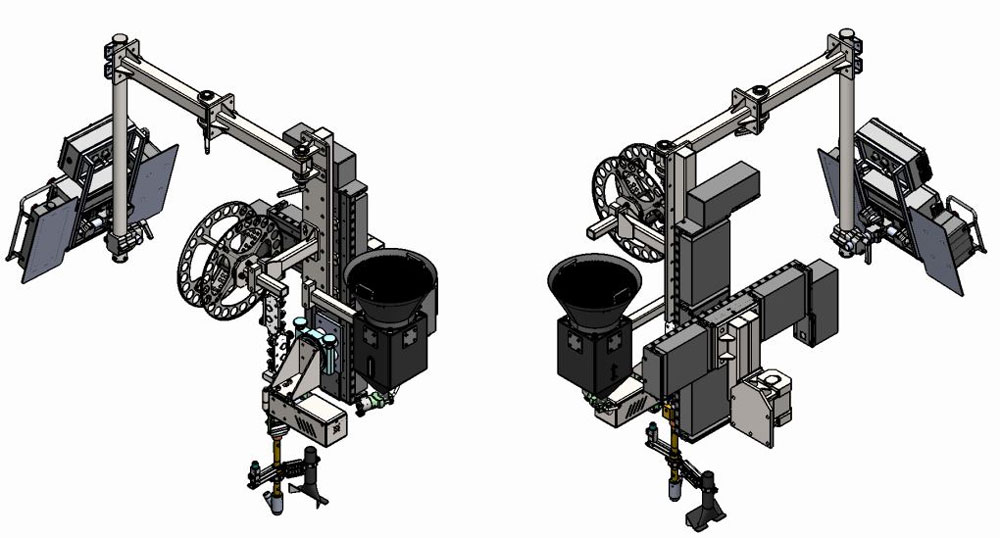

Головка имеет возможность поворота ±90° от среднего положения (см. рис. 4.1 и 4.2). |

|

|

|

|

Рис. 4.1. Сварочная головка. Разворот головки на левую сторону консоли |

|

|

|

|

Рис. 4.2. Сварочная головка. Разворот головки на правую сторону консоли |

|

|

|

|

Рис. 4.3. Сварочная головка (развернутая налево), «вписанная» во внутренний диаметр 2000 мм |

|

|

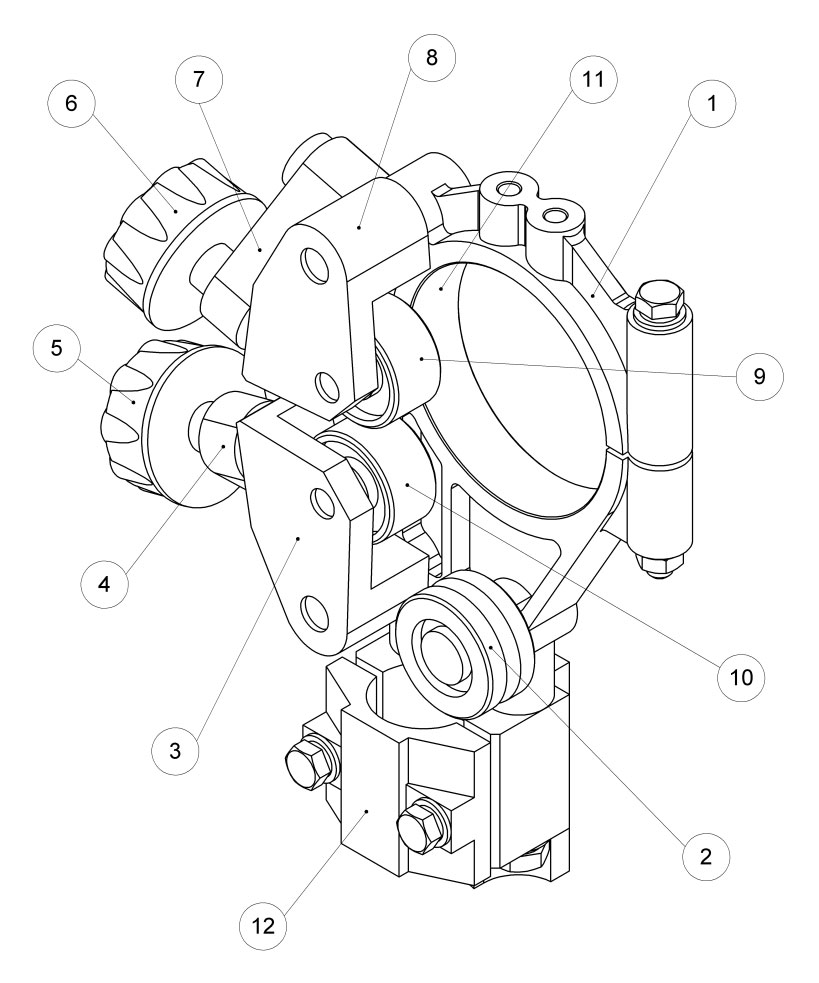

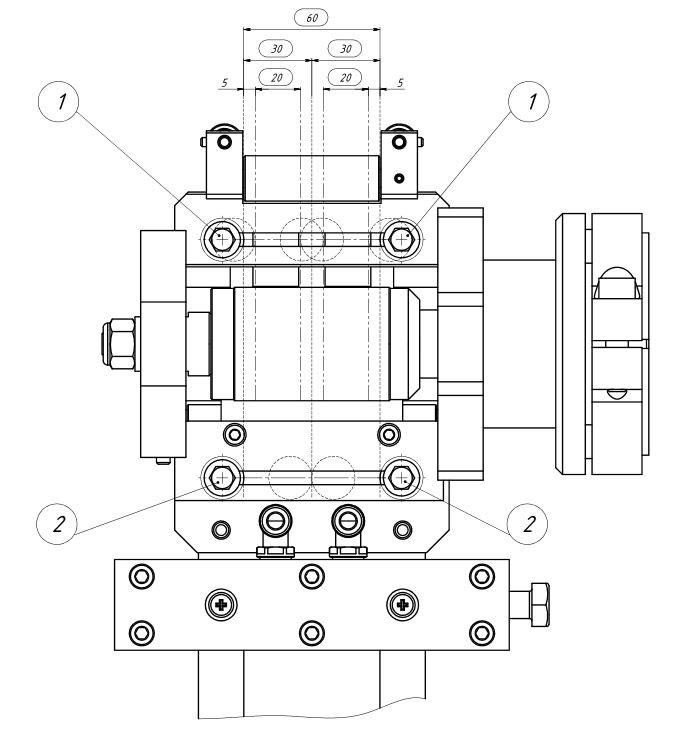

Блок суппортов предназначен для выставления головки по вертикали и горизонтали относительно изделия. При этом вертикальный суппорт является исполнительным механизмом системы слежения.

Блок суппортов (рис. 5) состоит из:

|

|

|

Блок суппортов крепится к кронштейну-проставке за ползун горизонтального суппорта. С другой стороны к основанию вертикального суппорта крепится силовой кронштейн. |

|

|

|

|

Рис. 5. Блок суппортов |

|

|

Горизонтальный суппорт (рис. 6) предназначен для корректировки положения головки при линейном перемещении. Основными составными частями суппорта являются: основание 1, ползун 2, направляющие для перемещения ползуна 3, передача «винт-гайка» 4, опоры крепления винта 5 и привод перемещения ползуна 6, установленный под кожухом 7. Винтовая передача защищена от попадания пыли при помощи «гармошек» 8 (одна из двух условно не показана). Под кожухом 9 установлены датчики конечных положений 10. |

|

|

|

|

Рис. 6. Горизонтальный суппорт |

|

|

Вертикальный суппорт предназначен для выставления головки по вертикали. Устройство вертикального суппорта аналогично горизонтальному. |

|

|

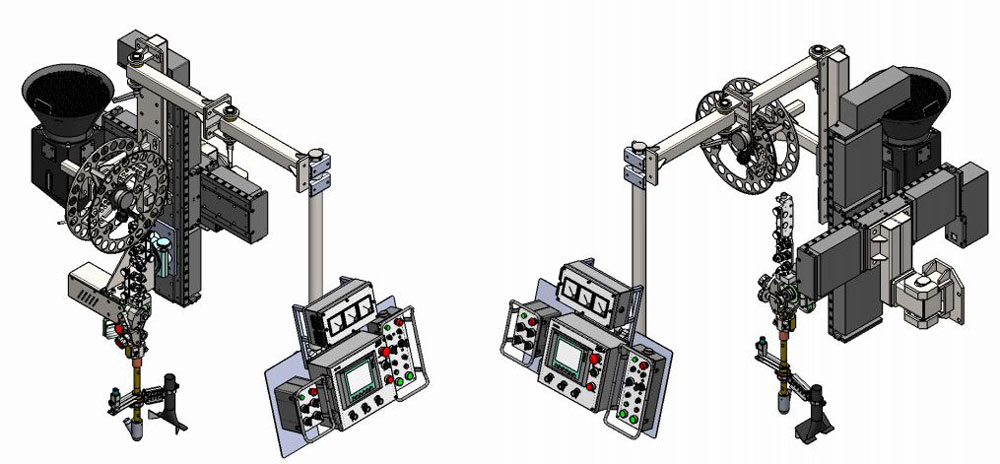

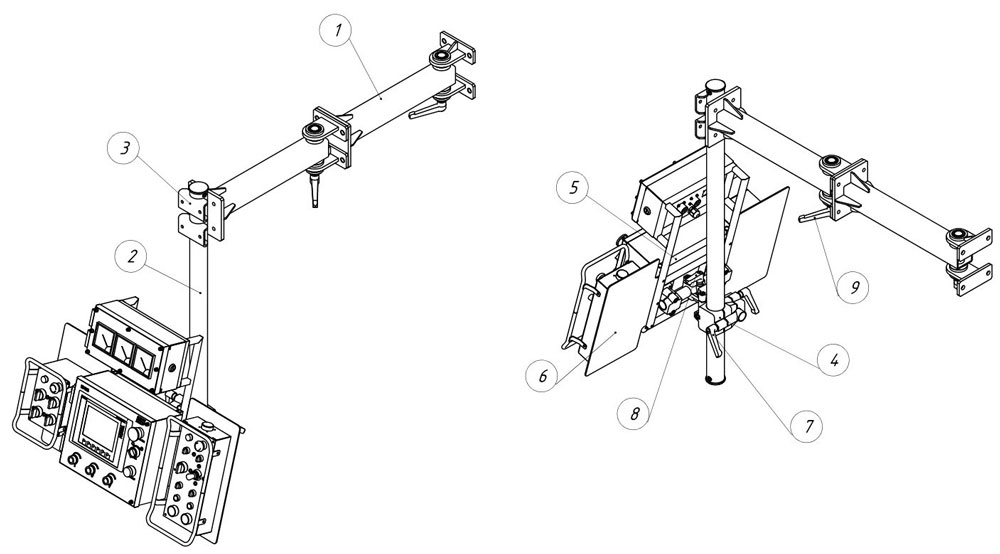

Подвеска пультов управления (рис. 7) предназначена для крепления на ней пультов системы управления, а также их позиционирования относительно консоли и свариваемого изделия. Подвеска состоит из двух звеньев с шарнирами 1, на фланце последнего закреплена вертикальная труба 2 полуклеммами 3. На трубе, при помощи набора клемм 4, установлена рама 5, на которой закреплён основной пульт, и площадки 6 для установки пультов дистанционного управления. Вертикальная труба позволяет подвинуть всю подвеску вверх или вниз по вертикали или повернуть вокруг оси трубы, для этого необходимо отпустить ручку 7. Отпустив ручку 8, можно наклонить пульты на себя или от себя. После настройки зафиксируйте настроенное положение ручками 7 и 8. Шарниры подвески позволяют переместить всю подвеску влево или вправо относительно оси консоли. Для этого необходимо ослабить ручки 9 на каждом шарнире и зафиксировать их после настройки требуемого положения. |

|

|

|

|

Рис. 7. Подвеска пультов управления |

|

|

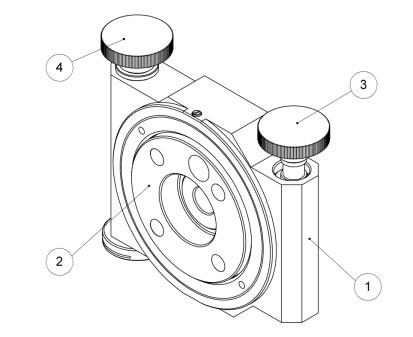

Поворотный суппорт (рис. 8) предназначен для наклона головки. Угол наклона регулируется плавно.

Основными составными частями суппорта являются:

В основании суппорта и в поворотном фланце имеются по четыре крепёжных отверстия. Для поворота фланца необходимо при помощи рукоятки 3 ослабить механизм стопорения и при помощи рукоятки 4 повернуть фланец на нужный угол. После этого необходимо зафиксировать его положение, затянув рукоятку 3. |

|

|

|

|

Рис. 8. Поворотный суппорт |

|

|

Насадка для сварки (рис. 9) состоит из правильного устройства 1, подающего устройства 2, мотор-редуктора 3, закрытого кожухом, мундштука-токоподвода 4 с дополнительными секциями 5, сопла флюсосбора с подвеской 6, светоуказателя с подвеской 7, сопла флюсоподачи 8 и лампы освещения 9. |

|

|

|

|

Рис. 9. Насадка для сварки |

|

|

Имеется возможность переналадки головки (см. рис. 10) на сварку в традиционную разделку, сварку в зауженную разделку и наплавку лентой (при помощи разных насадок). |

|

|

|

|

Рис. 10. Насадки для сварки и наплавки. Переналадка |

|

|

Для сварки в традиционную разделку используйте мундштук 1, для сварки в зауженную разделку – мундштук 2. Оба мундштука устанавливаются в клемму подающего устройства 3. Для наплавки лентой используйте насадку 4. Подвески светоуказателя 5 и сопла флюсосбора 6 устанавливаются на кожух привода только при наплавке лентой. Также при наплавке лентой необходимо заменить кассету (для проволоки) кассетным устройством (для ленты). |

|

|

Правильное устройство (рис. 11) предназначено для правки проволоки в двух плоскостях. Устройство состоит из пары 5-роликовых правильных устройств, соединённых между собой. Каждое из 5-роликовых правильных устройств включает в свой состав корпус 1, пару настраиваемых роликов 2, три стационарных ролика 3, планку 4 с прижимными рукоятками 5 и винты 6 для настройки положения центральных роликов. На входе в правильное устройство расположен штуцер 7, а на выходе колодка 8 для крепления к подающему устройству. Усилие поджатия центральных правильных роликов 2 в 5-роликовом правильном устройстве и, соответственно, величина прогиба проволоки регулируется смещением этих роликов относительно оси подачи при помощи винтов 6. В случае правильной настройки усилия проволока должна выходить из токоподвода прямой. Для того чтобы пропустить проволоку через правильное устройство необходимо ослабить рукоятки 5 и отвести прижимную планку 4 вместе с центральными роликами 2 в сторону, а затем, после заправки проволоки, затянуть рукоятки 5 до упора. |

|

|

|

|

Рис. 11. Правильное устройство |

|

|

Подающее устройство (рис. 12) включает в себя:

|

|

|

|

|

Рис. 12. Подающее устройство |

|

|

Усилие поджатия прижимного ролика к ведущему регулируется с помощью подпружиненного толкателя, завинченного в поворотный рычаг 7 рукояткой 6 прижимного ролика 9, а величина прогиба электродной проволоки при правке устанавливается с помощью толкателя, завинченного в поворотный рычаг 4 рукояткой 5 правильного ролика 10. Для заправки электродной проволоки в канавку ведущего ролика и в токоподвод следует освободить скобы правильного 3 и прижимного 8 роликов, вывинчивая толкатели, удерживающие эти скобы; затем рычаги 4 и 7 с толкателями правильного и прижимного роликов отводятся в сторону, после этого отводятся скобы. После заправки проволоки скобы 3 и 8, рычаги 4 и 7 устанавливаются в рабочее положение, а с помощью рукоятки прижимного ролика 6 и рукоятки правильного ролика 5 создаются усилие прижима и величина правки электродной проволоки в зависимости от её диаметра. Когда правильная часть устройства отрегулирована, проволока выходит из токоподвода прямой. |

|

|

Мундштук для сварки в зауженную разделку (рис. 13) включает в свой состав: корпус 1, пару токоподводящих щечек 2 со сменными вкладышами 3, механизм настройки усилия прижима губок к проволоке 4, изоляционный коробку 5 и патрубок подачи флюса 6. |

|

|

|

|

Рис. 13. Мундштук для сварки в зауженную разделку |

|

|

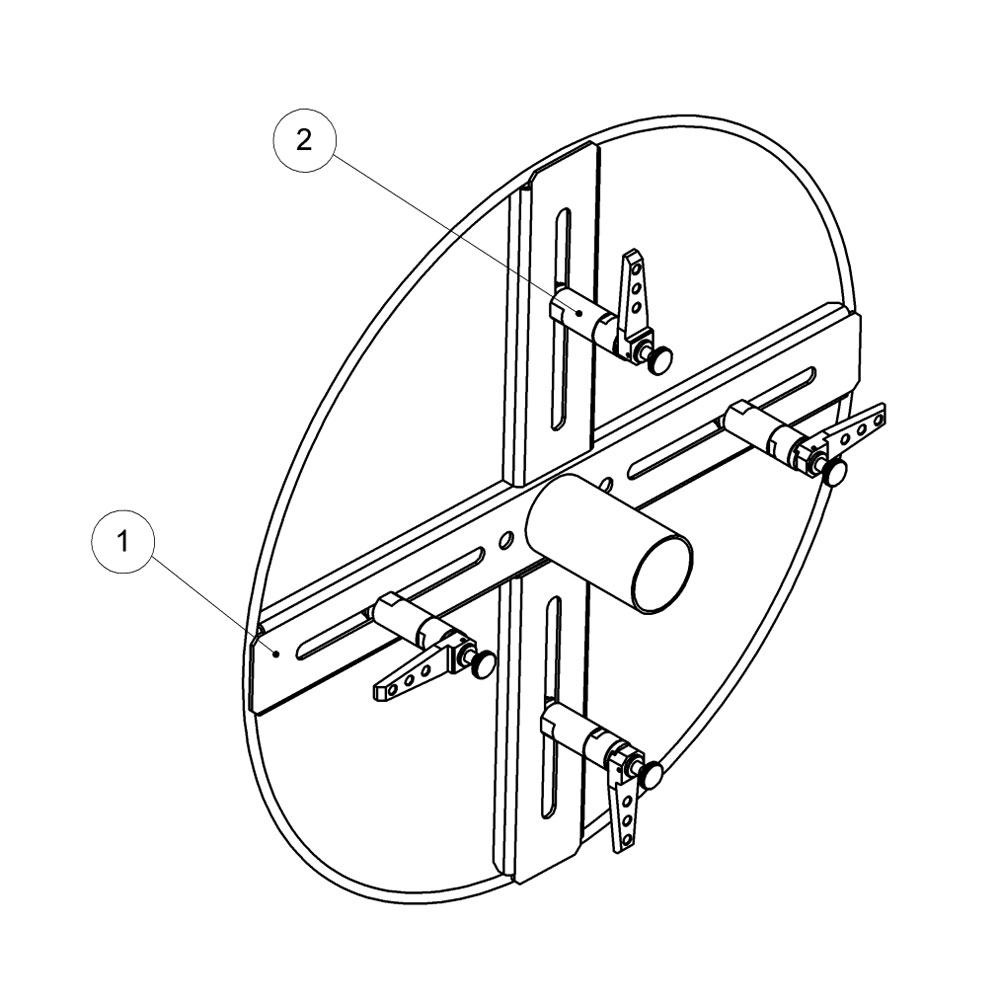

Насадка для наплавки лентой 60 мм предназначена для обеспечения подачи ленты в зону наплавки, осуществления токоподвода к ленте, правки ленты, а также направления флюса непосредственно в зону наплавки. |

|

|

Основные составные части насадки (рис. 14):

|

|

|

|

|

Рис. 14. Насадка для наплавки лентой 60 мм |

|

|

Насадка предназначена для подачи ленты шириной от 20 до 60 мм (см. рис. 15). При использовании ленты 60 мм направляющие ролики 1 и 2 должны быть максимально разведены, прижатие ленты к подающему ролику осуществляется двумя прижимными роликами. При использовании ленты 30 мм один из каждой пары направляющих роликов отводят в крайнее положение, а другой ролик подводят к краю ленты (см. расположение роликов 2 на рис. 15). При использовании ленты 20 мм один из каждой пары направляющих роликов должен отстоять от крайнего положения примерно на 5 мм, а другой ролик подводят к краю ленты, таким образом, чтобы прижимной ролик располагался примерно на оси ленты (см. расположение роликов 1 на рис. 15). При использовании лент 20 и 30 мм поджатие ленты осуществляется одним прижимным роликом и подача ленты может быть организована как с одной, так и с другой стороны подающего ролика. Для равномерного износа подающего ролика при работе с узкими лентами необходимо периодически менять сторону подачи.

Токоподводящие вкладыши 6 подвержены износу и требуют периодической замены. Для их замены необходимо:

Подающий ролик 13 выполнен из качественной стали и рассчитан на длительный срок службы, однако, в связи с тем, что он испытывает большие нагрузки в процессе работы, насечка на его рабочей части будет изнашиваться и ролик потребует замены. Для замены ролика необходимо: снять головку с привода подачи, ослабив клемму 10 при помощи винта 11; открутить контргайку 12 и вынуть ролик. Вставить новый ролик и повторить все операции в обратной последовательности. |

|

|

|

|

Рис. 15. Настройка насадки под ширину ленты |

|

|

Кассетное устройство предназначено для размещения на нём рулонов ленты различной ширины – от 20 до 90 мм. Кассетное устройство (рис. 16) состоит из несущей щеки 1 и четырёх прижимов 2. |

|

|

Прижимы располагаются в пазах щеки и фиксируются с обратной стороны гайками.

Для замены ленты (проволоки) на аналогичный рулон той же ширины необходимо повторить последние три действия. |

|

|

|

|

Рис. 16. Кассетное устройство |

Рис. 17. Прижим |

|

■ Система флюсооборота |

Δ Наверх |

|

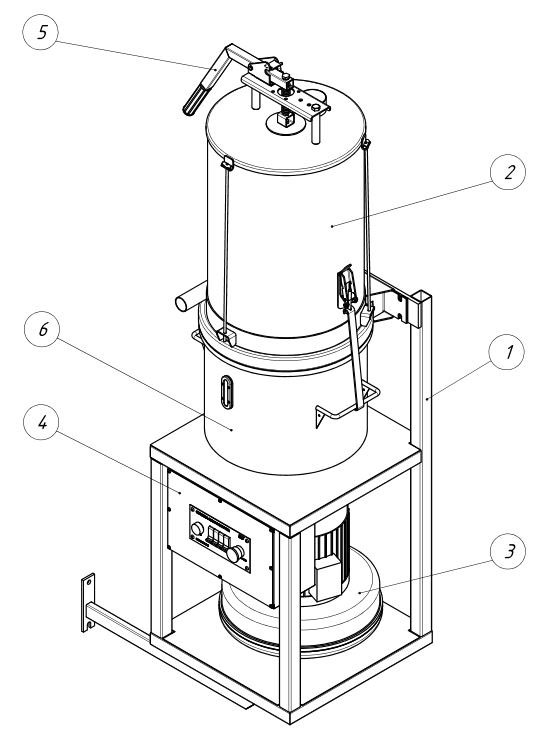

Система флюсооборота предназначена для сбора остатков флюса в бак-накопитель для его дальнейшего использования. Система флюсооборота (рис. 18) состоит из рамы 1, на которой расположены: фильтр-пылесборник (ПУА) 2, центробежный вентилятор 3, блок питания 4, сопел флюсоподачи и флюсосбора, а также бака-накопителя и рабочего бункера, установленного на сварочной головке, комплекта рукавов, шлангов и трубок, соединяющих все части системы между собой. |

|

|

|

|

Рис. 18. Стойка системы флюсооборота |

|

|

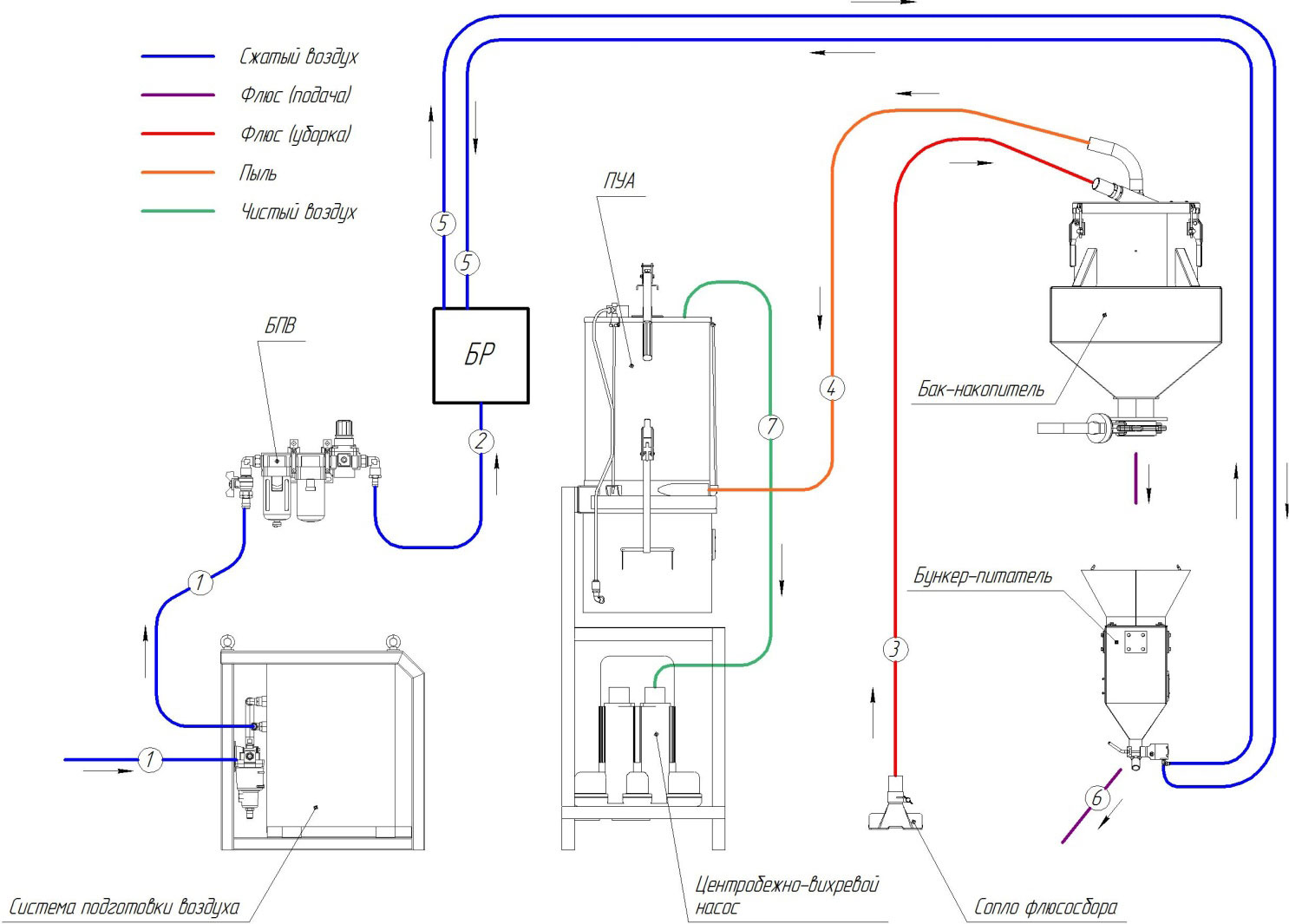

Принцип работы системы флюсооборота Подача флюса в зону сварки осуществляется автоматически – подачей воздуха на поворотный цилиндр флюсовой задвижки. Поступление флюса в зону сварки происходит самоссыпанием. Уборка флюса из зоны сварки.При включении уборки флюса включается центробежный вентилятор, который создает разряжение в системе. Остатки флюса собираются специальным соплом, установленным непосредственно на сварочной головке, которое соединено шлагом с баком-накопителем. Бак-накопитель, в свою очередь, соединён с фильтром-пылесборником, а фильтр – с центробежным вентилятором. Попадая в накопитель, крупные части флюса (корка) задерживаются на специальной сетке, а мелкая фракция (пригодная к повторному использованию) попадает в нижнюю часть бака. Самая мелкая фракция (пыль) попадает в фильтр-пылесборник, на выходе из которого остаётся чистый воздух, который, проходя через центробежный вентилятор, попадает в атмосферу. |

|

Рис. 19. Схема подключения системы флюсооборота (Нажмите на картинку, чтобы открыть изображение в полном размере) |

|

|

Работа с системой флюсооборота:

- подключите компоненты системы флюсооборота согласно схеме (рис. 19);

|

|

|

|

|

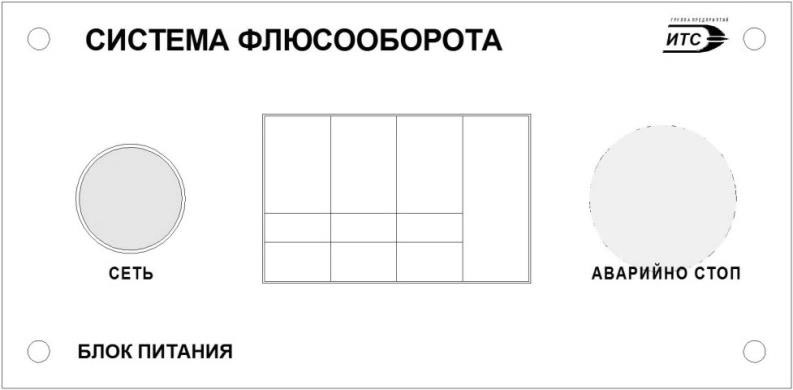

Рис. 20. Блок питания системы флюсооборота. Лицевая панель |

|

|

Работа с баком-накопителем (рис. 21). Бак-накопитель (бак) 1 расположен на шарнирной подвеске 2, которая закреплена на удлинителе консоли 3. Под удлинителем расположена подставка 4, на которую можно поставить ёмкость для ссыпания флюса 5. Подставка может выдвигаться на обе стороны удлинителя. Также её можно снять при необходимости. |

|

|

|

|

Рис. 21. Работа с баком-накопителем |

|

|

Перед началом работ выберите необходимую высоту расположения бака. Для этого установите штифт 6 в одно из трёх отверстий трубы 7 подвески бака. Верхнее отверстие в трубе подвески используется при сварке внутри диаметра 2000 мм. Нижнее отверстие используется для пересыпки из бака-накопителя в рабочий бункер. Для пересыпки флюса сначала ослабьте рукоятки 8. Затем подведите бак-накопитель к бункеру или к ёмкости для пересыпки. Убедитесь, что отключена уборка флюса. Поверните ручку 9 дискового затвора. После ссыпания остатков флюса закройте дисковый затвор, повернув ручку 9 в исходное положение. По завершении пересыпки отведите бак-накопитель в сторону. После этого зафиксируйте его положение рукоятками 8. Если необходимо жёстко зафиксировать бак-накопитель в одном положении – используйте один из двух прижимов 11. Для этого, отпустите ручку 1 (см. рис. 21.1), затем отведите скобу 2 и прижим 3. Подведите бак-накопитель вплотную к вертикальной трубе подвески бака, наденьте на трубу прижим 3, затем подведите скобу 2 и зафиксируйте ручкой 1. |

|

|

|

|

Рис. 21.1. Фиксация подвески бака-накопителя |

|

|

Работа с баком возможна как с правой, так и с левой стороны консоли – для этого предусмотрен второй набор держателей 10, расположенный на противоположной стороне удлинителя. При повороте головки налево или прямо – вы можете работать с баком с левой стороны. При повороте головки направо или прямо – вы можете работать с баком с правой стороны. Для пересыпки флюса сначала ослабьте рукоятки 8. Затем подведите бак-накопитель к бункеру или к ёмкости для пересыпки. Убедитесь, что отключена уборка флюса. Поверните ручку 9 дискового затвора. После ссыпания остатков флюса закройте дисковый затвор, повернув ручку 9 в исходное положение.

При работе с баком-накопителем возможно несколько вариантов пересыпки флюса:

|

|

■ Система подготовки воздуха |

Δ Наверх |

|

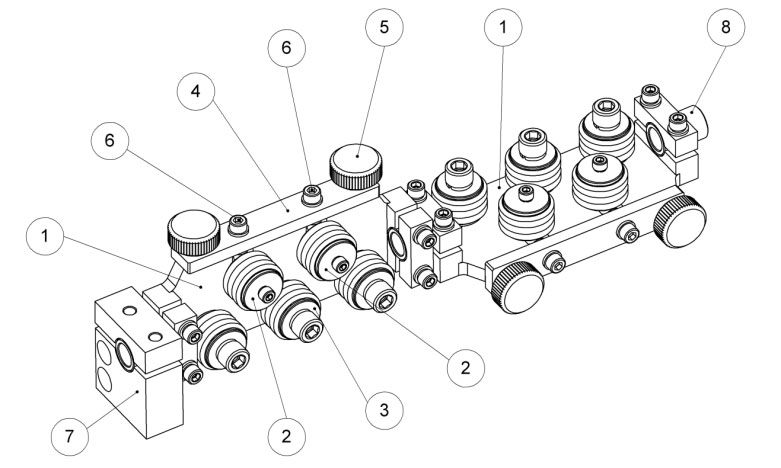

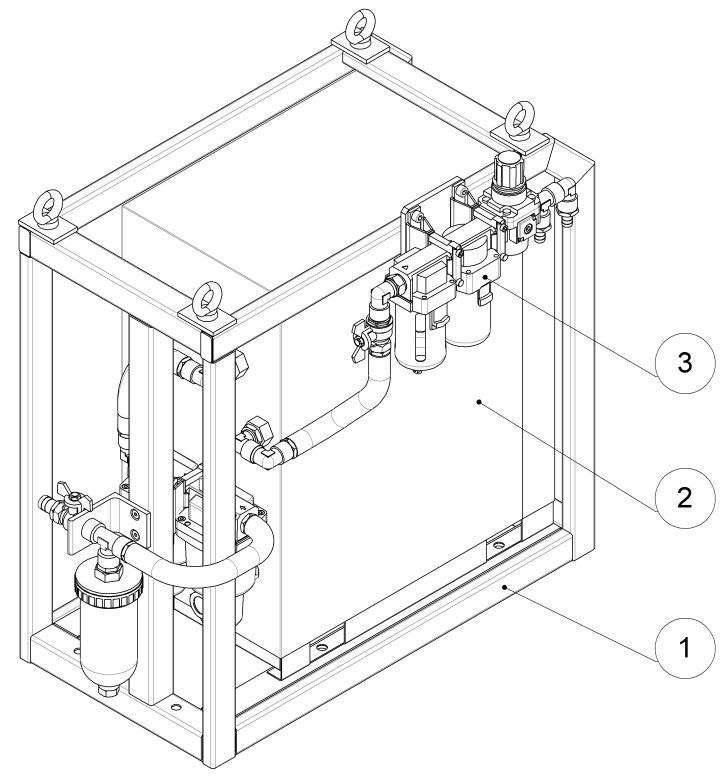

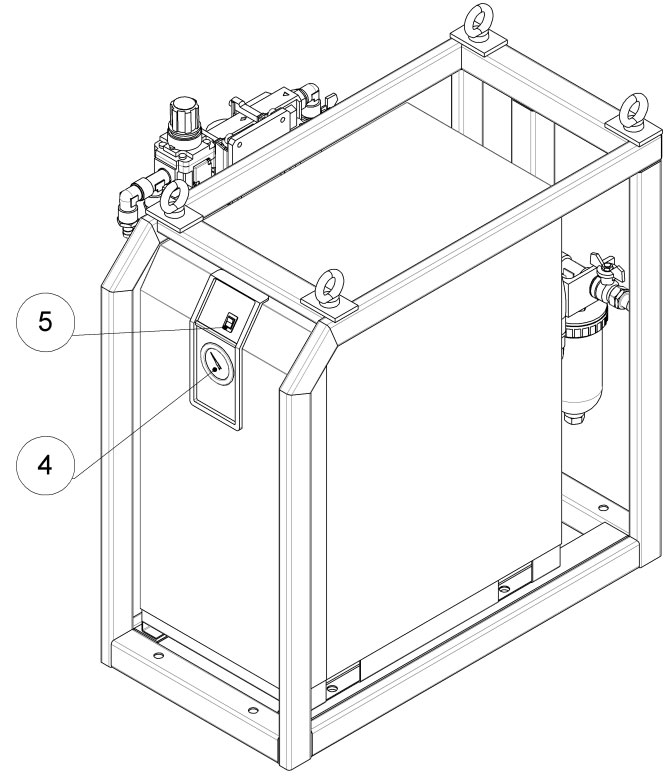

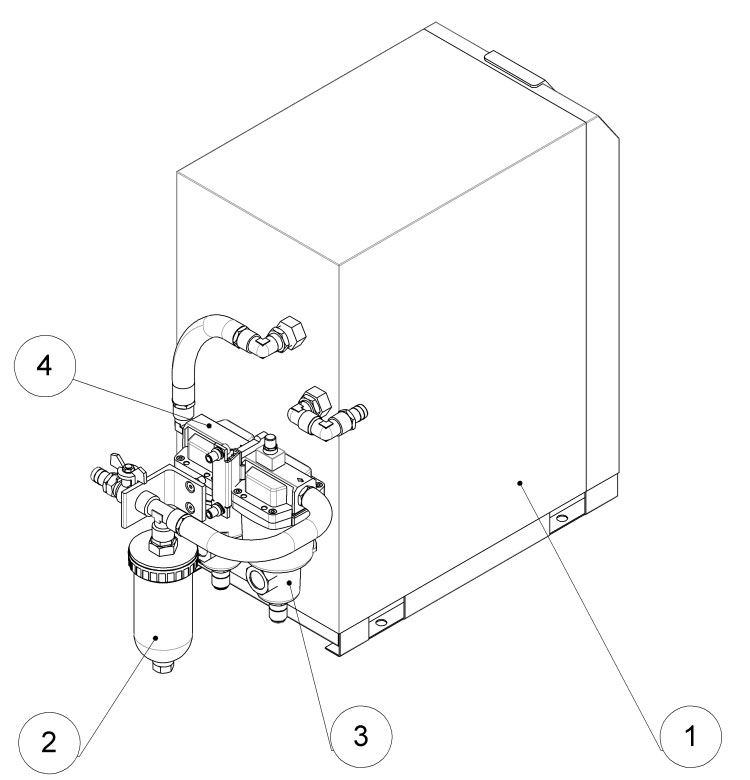

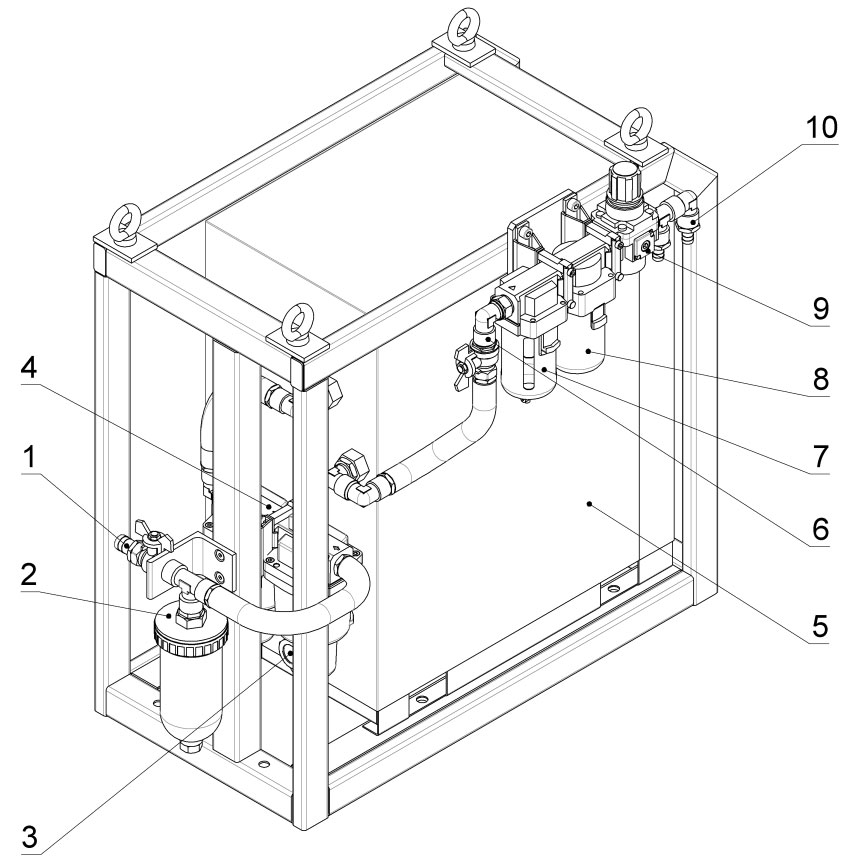

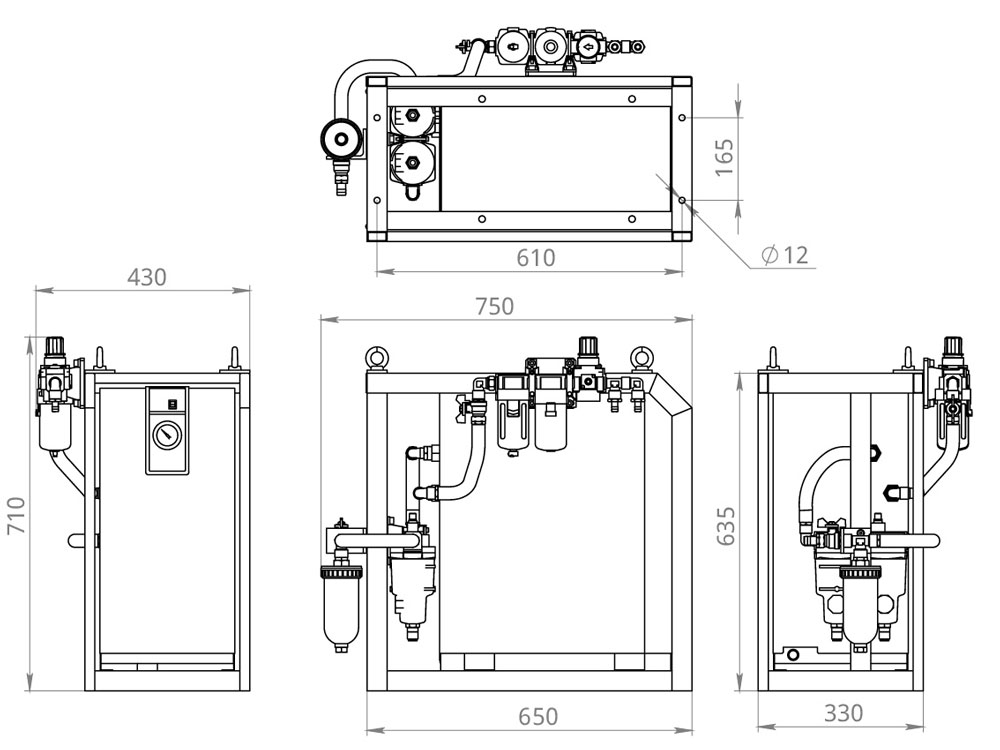

Система подготовки воздуха (рис. 22) предназначена для обеспечения полноценной работы всего пневматического оборудования установленного на сварочном комплексе и преобразования сжато-го воздуха поступающего из производственных магистралей в воздух с высокой степенью очистки.

Подготовка сжатого воздуха производится для достижения следующих целей:

Система состоит из рамы 1; блока магистральной подготовки воздуха 2; блока местной подготовки воздуха 3. На лицевой панели имеется манометр 4, который показывает давление воздуха на выходе из осушителя и клавиша 5 включения/выключения осушителя. |

|

|

|

|

Рис. 22. Система подготовки сжатого воздуха |

|

|

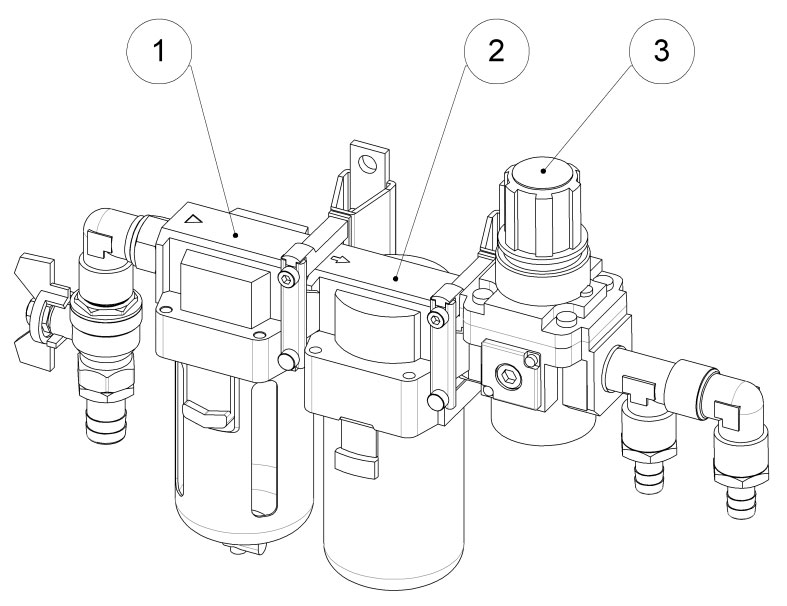

Блок магистральной подготовки воздуха (рис. 23) предназначен для удаления из сжатого воздуха твердых частиц, водяного и масляного конденсата, а также для осушки сжатого воздуха. Состоит из осушителя рефрижераторного типа 1; устройства автоматического отвода конденсата 2; магистрального фильтра 3; магистрального водоотделителя 4. |

|

|

|

|

Рис. 23. Блок магистральной подготовки воздуха |

Рис. 24. Блок местной подготовки воздуха |

|

Блок местной подготовки воздуха (рис. 24) предназначен для более тонкой фильтрации сжатого воздуха и регулировки выходного давления. Состоит из фильтра 1, микрофильтра 2 и регулятора давления с манометром 3. |

|

|

|

|

Рис. 25. Система подготовки воздуха |

|

|

Описание работы. |

|

|

Магистральная подготовка воздуха. Сжатый воздух поступает из производственной магистрали через ниппель 1 в устройство автоматического отвода конденсата 2, где вся вода автоматически отсекается и сбрасывается в атмосферу (на пол или в специально подготовленную ёмкость). Далее воздух проходит через магистральный фильтр 3, в котором фильтруются все твердые механические частицы, вода и масло (продукты, неизбежно образующиеся в процессе работы компрессора и износа производственной магистрали). Следующий элемент – магистральный водоотделитель 4. В нём удаляются водяной конденсат и масляный туман. Последний этап магистральной подготовки – осушитель рефрижераторного типа 5. Здесь воздух окончательно осушается от влаги и на выходе соответствует 4…6 классам очистки по ISO 8573-1. |

|

|

Местная подготовка воздуха. После осушителя воздух поступает в блок местной подготовки через ниппель 6. Проходит через фильтр 7 и микрофильтр 8 с более мелкодисперсными фильтрующими элементами, чем у магистральных фильтров. С помощью регулятора давления 9 настраивается давление воздуха на выходном ниппеле 10. Для индикации давления на регуляторе установлен манометр. |

|

|

|

|

Рис. 26. Система подготовки воздуха. Чертёж общего вида |

|

|

■ Вращатель |

Δ Наверх |

|

В состав Комплекса входят:

|

|

|

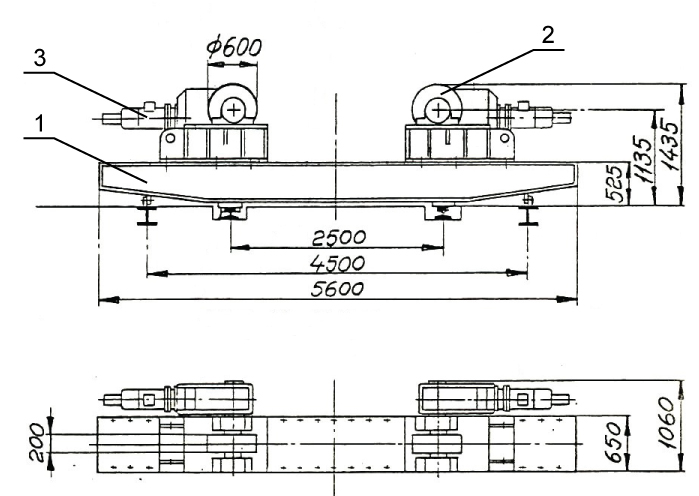

Приводная роликовая опора (рис. 27) предназначена для вращения изделия во время сварки с заданной линейной скоростью. Опора состоит из рамы 1, двух роликовых блоков 2 с приводами 3. |

|

|

|

|

Рис. 27. Приводная роликовая опора |

|

|

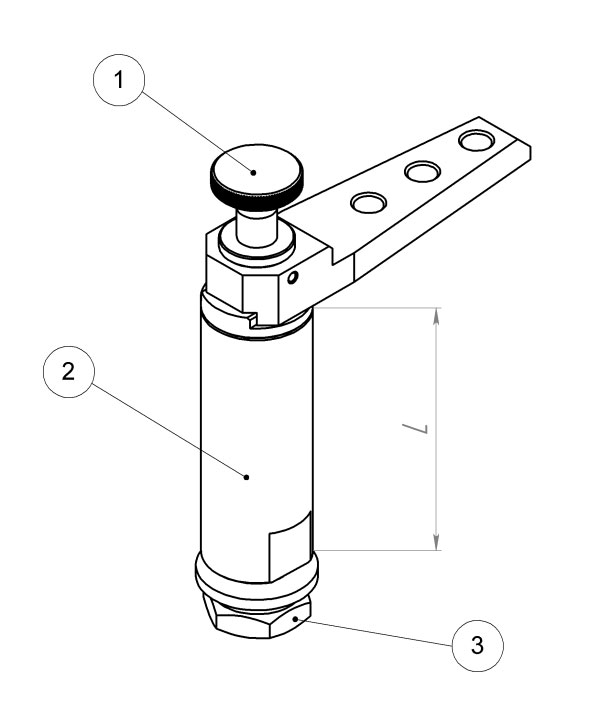

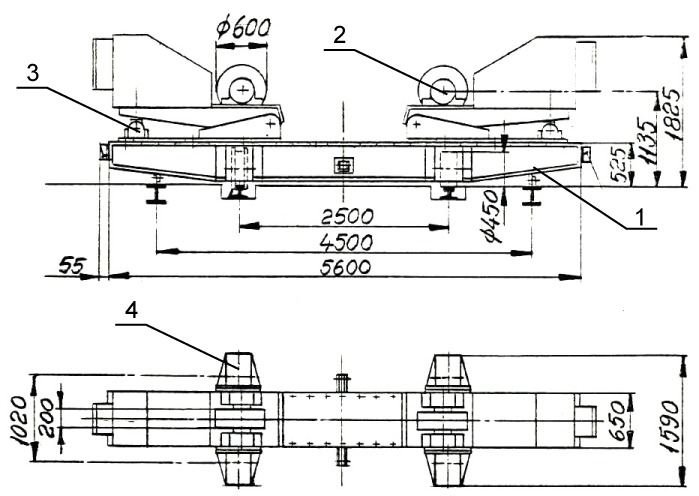

Неприводная роликовая опора (рис. 28) предназначена для вращения изделия во время сварки кольцевых швов совместно с приводной роликовой опорой. Опора состоит из рамы 1, двух колёсных блоков 2 с подъёмным механизмом антидрейфа 3 и тележки 4. |

|

|

|

|

Рис. 28. Неприводная роликовая опора с устройством антидрейфа |

|

|

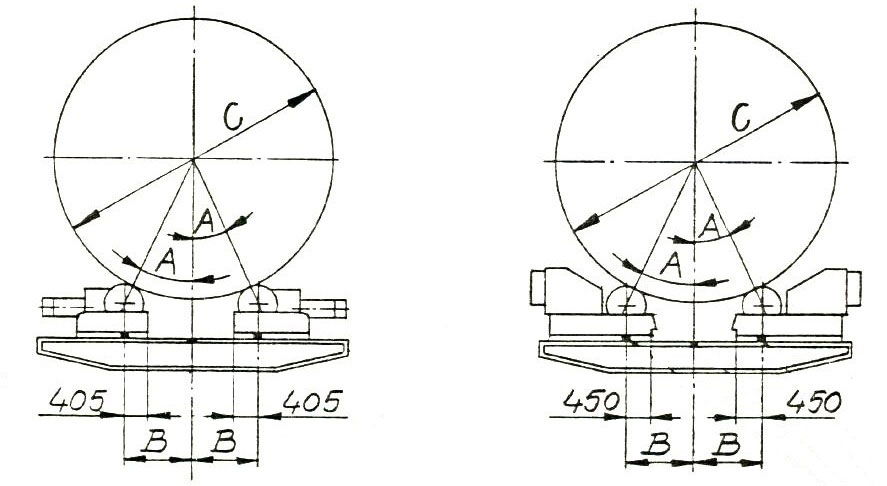

На рис. 29 указано рекомендуемое расстояние между роликовыми блоками, которое зависит от диаметра обечайки. В таблице также указан получаемый угол А. |

|

|

|

|

Рис. 29. Положение роликовых блоков при различных размерах свариваемого изделия |

| С, мм | В, мм | А, град |

| 600 | 500 | 50 |

| 1000 | 500 | 38 |

| 1400…1900 | 500 | 30…23 |

| 1800…2400 | 600 | 30…23 |

| 2200…2900 | 700 | 30…23 |

| 2600…3400 | 800 | 30…23 |

| 3000…3900 | 900 | 30…23 |

| 3400…4400 | 1000 | 30…23 |

| 3800…4900 | 1100 | 30…23 |

| 4200…5400 | 1200 | 30…23 |

| 4600…6000 | 1300 | 30…23 |

|

■ Система управления Комплексом |

Δ Наверх |

|

Система управления Комплексом состоит из следующих блоков: |

|

|

■ шкаф управления ШУ-121; ■ пульт управления сварочным процессом ПУСП-121; ■ пульт дистанционного управления сварочным процессом ПДУ-121; ■ пульт дистанционного управления колонной ПДУК-121 (2 шт.); |

■ измерительный блок БИ-151; ■ блок разъёмов; ■ шкаф управления вращателем ШУВ-121; ■ пульты дистанционного управления антидрейфом ПДУАД-121; ■ пульты дистанционного управления вращателем ПДУВ-121. |

|

К системе управления относятся также и источники питания сварочного тока. |

|

|

Система управления обеспечивает:

■ работу в автоматическом, автоматическом без сварки, ручном и наладочном режимах;

|

|

|

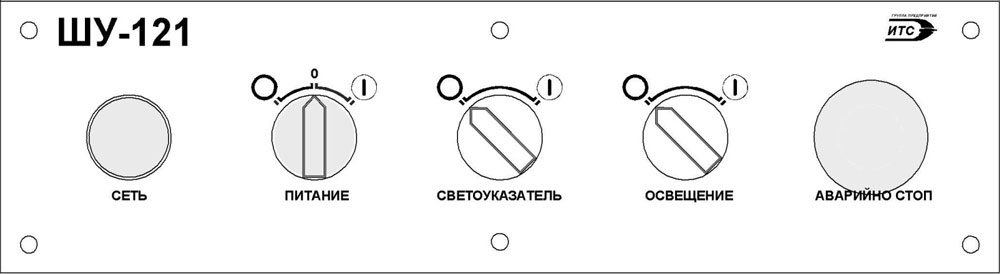

Шкаф управления ШУ-121 состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. |

|

|

|

|

Рис. 30. Шкаф управления ШУ-121. Лицевая панель |

|

|

На передней панели шкафа (рис. 30) расположены: лампа-индикатор «Сеть»; переключатель «Питание»; два переключателя для включения светоуказателя и общего освещения; кнопка аварийного прекращения работы «Аварийно стоп». Шкаф управления расположен на основании колонны. Работа со шкафом управления:

- Для включения шкафа управления используйте переключатель «Питание».

|

|

|

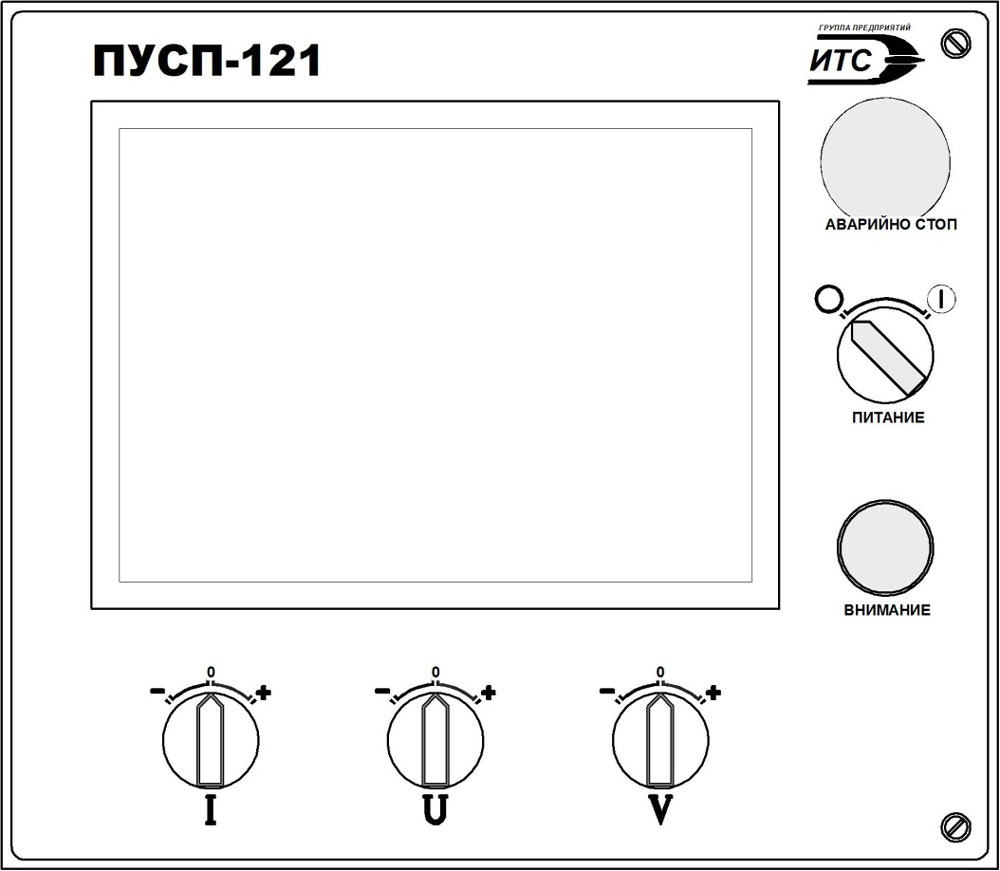

Пульт управления ПУСП-121 (рис. 31) |

|

|

Пульт управления состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. На лицевой панели расположены: панель оператора, светосигнальная аппаратура и аппаратура управления. |

|

|

|

|

Рис. 31. Пульт управления ПУСП-121. Лицевая панель |

|

|

Работа с пультом управления:

- Для начала работы переведите переключатель «Питание» в положение |

|

|

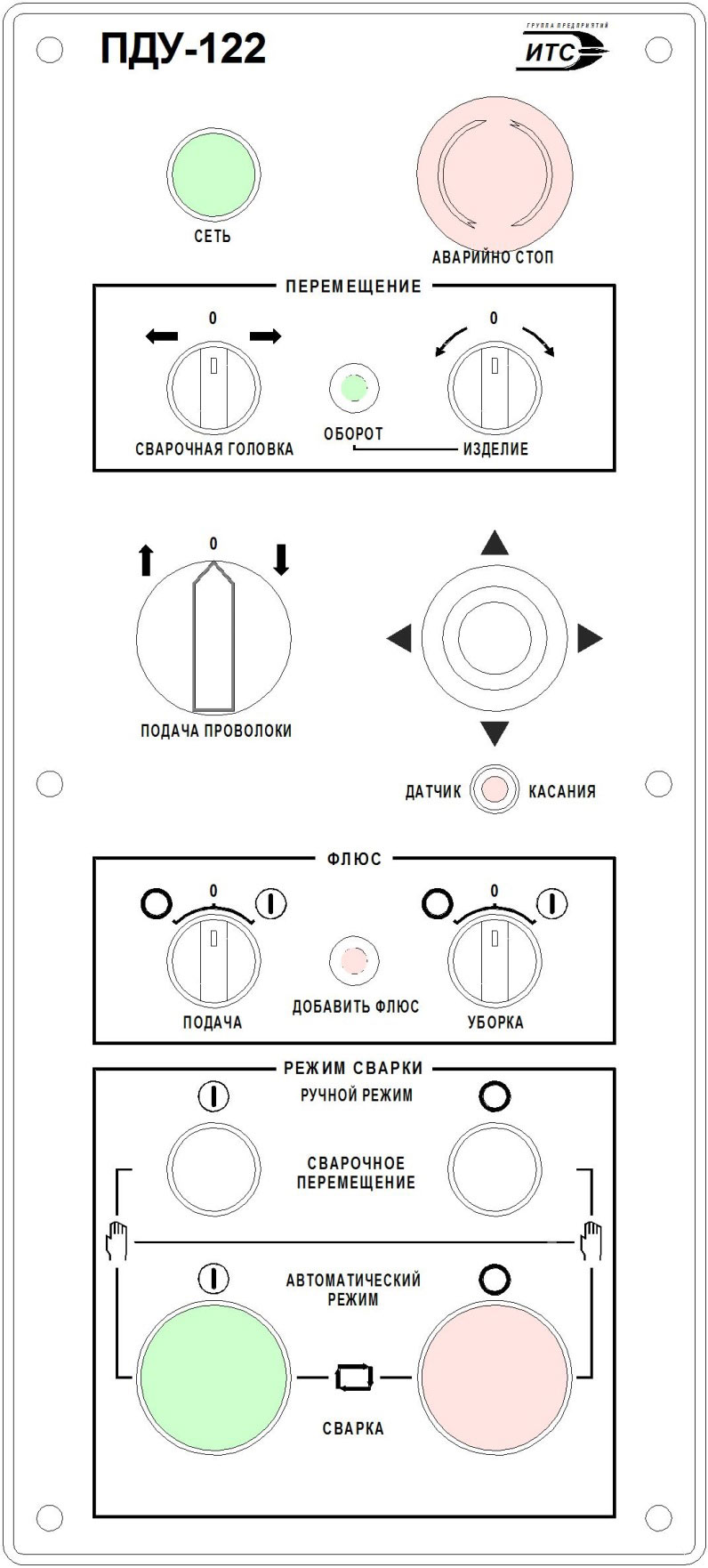

Пульт дистанционного управления сварочным процессом ПДУ-121 предназначен для дистанционного управления составными частями Комплекса. |

|

|

Пульт состоит из корпуса и лицевой панели (рис. 32). |

|

Рис. 32. Пульт дистанционного управления сварочным процессом ПДУ-121.

|

Работа с дистанционным пультом управления:

Перед началом работы убедитесь, что горит лампа «Сеть».

|

|

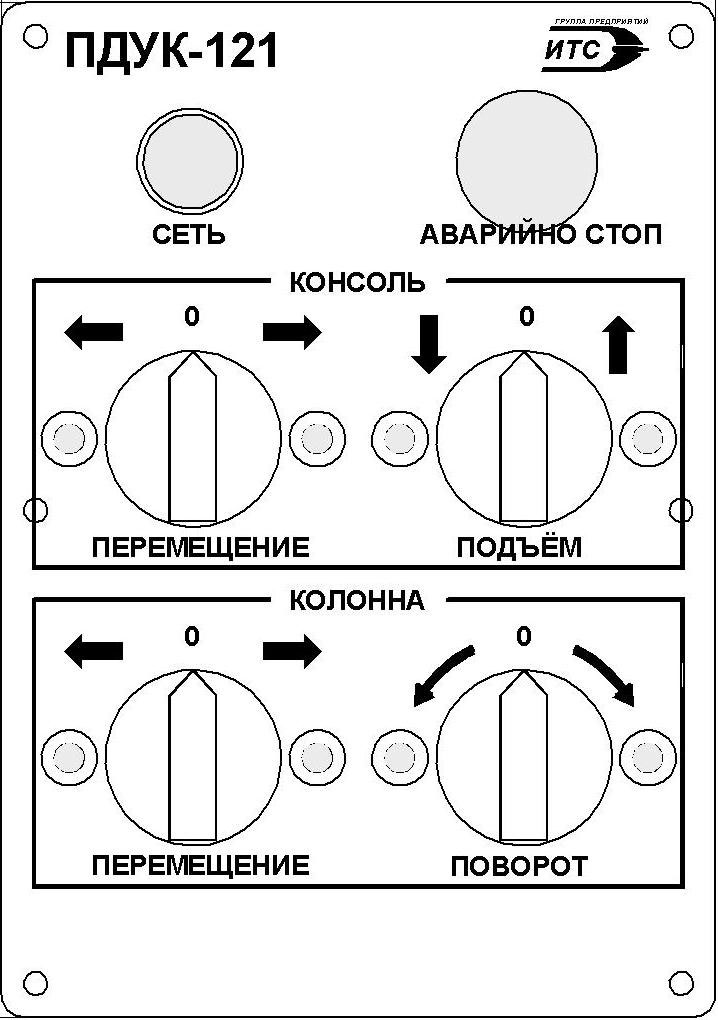

Пульт дистанционного управления колонной ПДУК-121 предназначен для дистанционного управления перемещением составных частей колонны. |

|

|

Пульт состоит из корпуса и лицевой панели (рис. 33). |

|

Рис. 33. Пульт дистанционного управления колонной ПДУК-121.

|

Работа с дистанционным пультом управления:

Перед началом работы убедитесь, что горит лампа «Сеть».

Красные светодиоды по бокам переключателей загораются в случае нахождения перемещаемого узла в одном из двух крайних положений (срабатывает концевой датчик). |

|

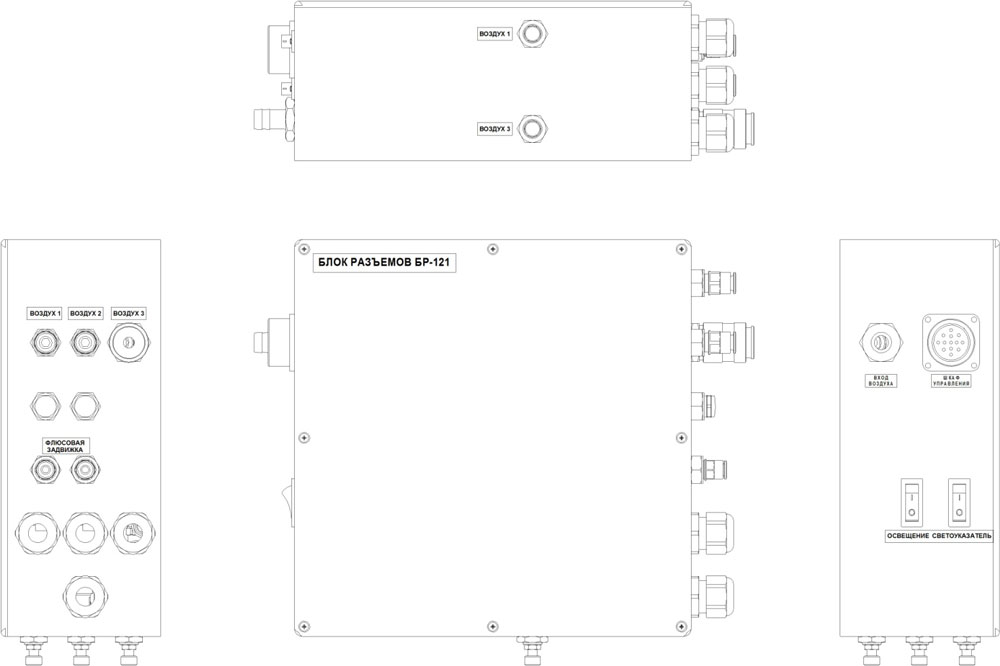

Блок разъёмов БР-121 (рис. 34) состоит из корпуса с набором разъёмов, фитингов и кабельных вводов. К левой стороне блока разъёмов подключаются воздух и кабель, соединяющий со шкафом управления ШУ-121. Там же расположены клавиши включения освещения зоны сварки и светоуказателя. |

|

|

На правой стороне блока разъёмов расположены фитинги для подключения охлаждения светоуказателя «Воздух 1», лампы освещения «Воздух 2», подключения пневмоинструмента «Воздух 3», фитинги для подключения флюсовой задвижки, глушители для выхода воздуха при работе флюсовой задвижки и кабельные вводы для подключения электрической части головки (см. схему БР-121). |

|

|

|

|

Рис. 34. Блок разъёмов БР-121 |

|

|

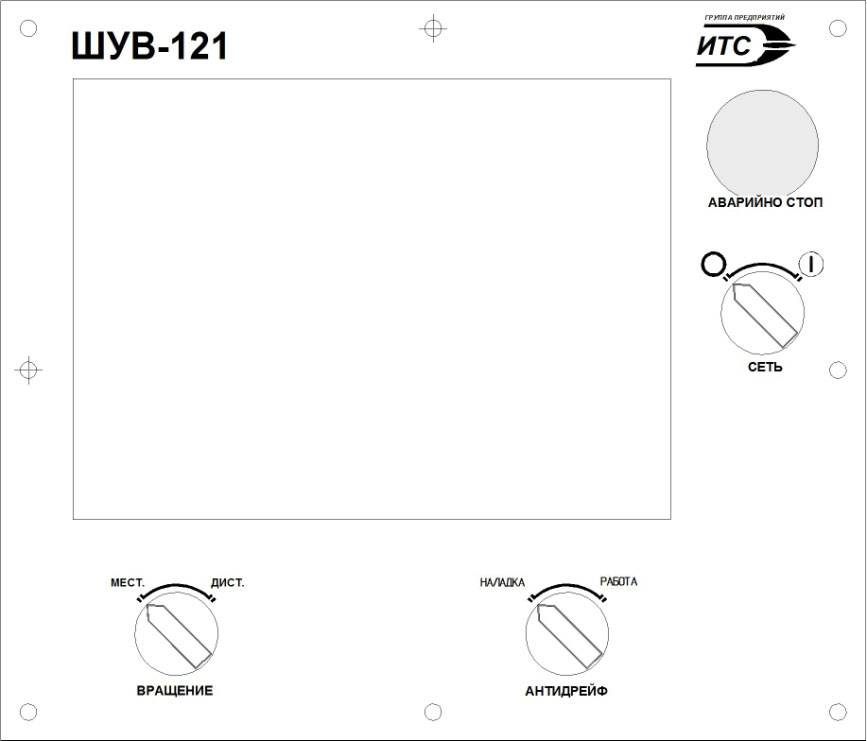

Шкаф управления вращателем ШУВ-121 (рис. 35) состоит из корпуса, лицевой панели, монтажной панели и панели с разъёмами. |

|

|

|

|

Рис. 35. Шкаф управления вращателем ШУВ-121.

|

|

|

На передней панели шкафа (рис. 33) расположены: переключатель «Сеть»; переключатели «Вращение» и «Антидрейф»; кнопка аварийного прекращения работы «Аварийно стоп». Шкаф управления расположен на полу цеха. Работа со шкафом управления. В начале работы производится установка роликов неприводной опоры (опоры антидрейфа) в рабочее положение относительно приводной опоры и настройка датчика дрейфа.

Включите шкаф управления переключателем «Сеть».

|

|

|

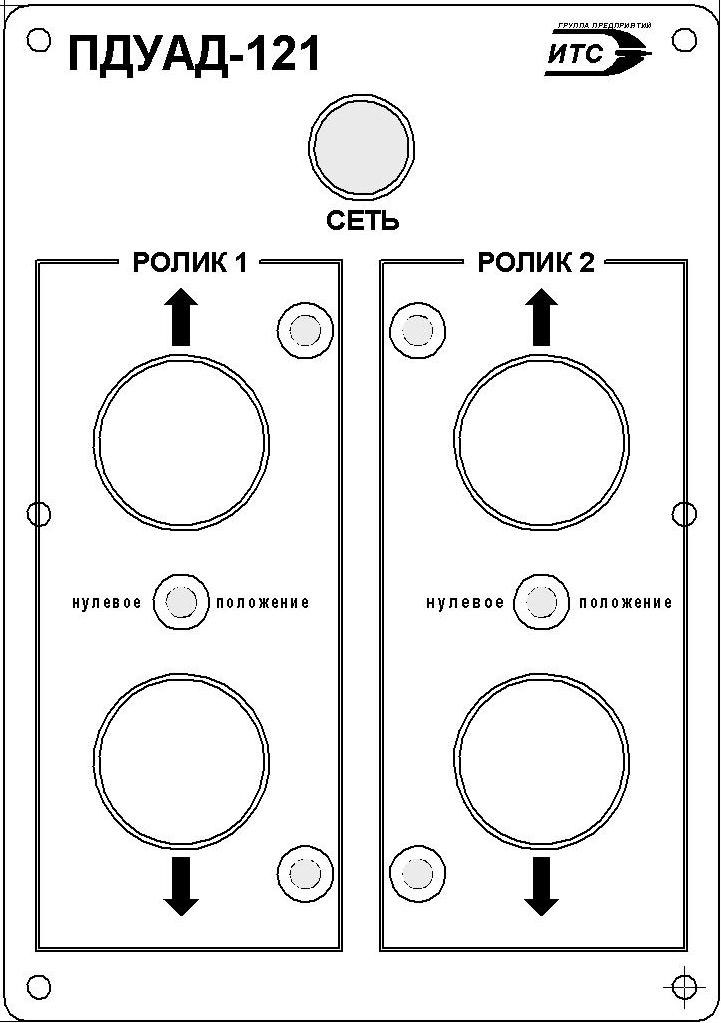

Пульт дистанционного управления антидрейфом ПДУАД-121 предназначен для дистанционного управления роликами опоры антидрейфа. |

|

|

Пульт состоит из корпуса и лицевой панели (рис. 36). |

|

|

|

|

Рис. 36. Пульт дистанционного управления антидрейфом ПДУАД-121.

|

|

|

Работа с пультом: Перед началом работы убедитесь, что горит лампа «Сеть».

Блок «Ролик 1» или «Ролик 2»:

Красные светодиоды сверху и снизу от кнопок загораются в случае нахождения перемещаемого узла в одном из двух крайних положений (срабатывает концевой датчик). |

|

|

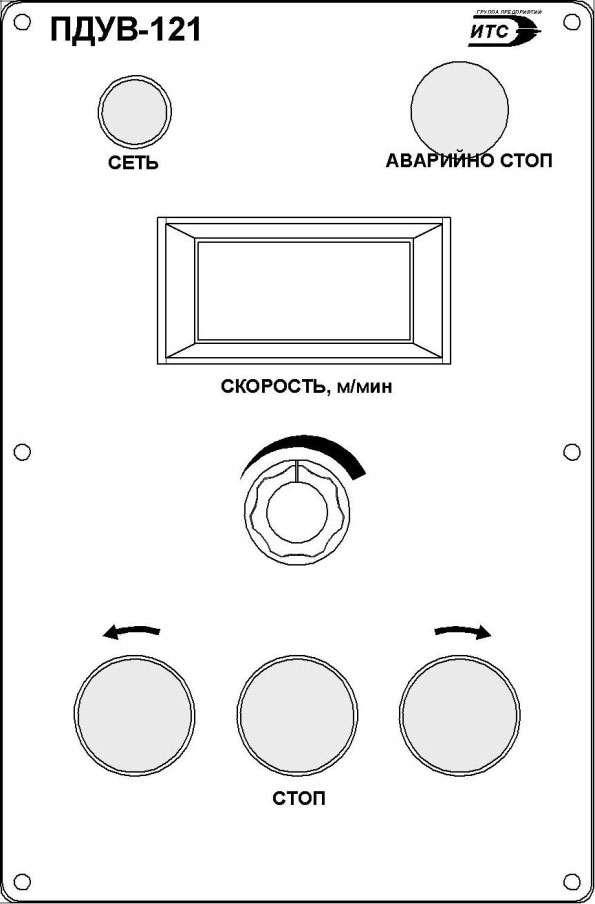

Пульт дистанционного управления вращателем ПДУВ-121 (рис. 37) предназначен для управления опорным роликовым вращателем. |

|

|

Пульт состоит из корпуса и лицевой панели. |

|

|

Работа с пультом управления вращателем: Перед началом работы убедитесь, что горит лампа «Сеть».

Для начала вращения используйте соответствующую кнопку со стрелкой (возможно вращение по часовой стрелке и против часовой стрелки), для остановки используйте кнопку «Стоп».

При возникновении аварийной ситуации используйте кнопку «Аварийно Стоп». |

|

|

|

|

Рис. 37. Пульт дистанционного управления вращателем ПДУВ-121.

|

|

|

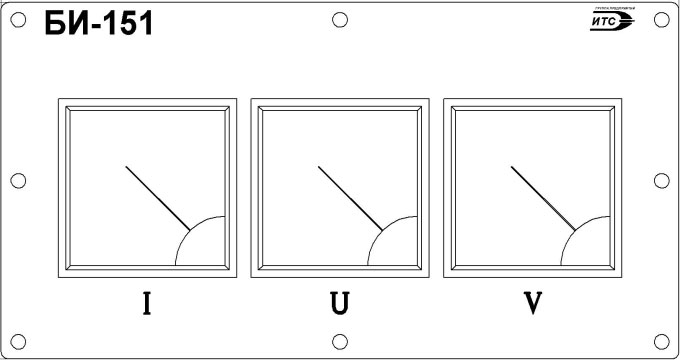

Измерительный блок БИ-151 предназначен для отображения текущих значений параметров сварочного процесса: силы тока, напряжения и скорости сварки. |

|

|

Блок состоит из корпуса, монтажной панели и трех стрелочных индикаторов. |

|

|

|

|

Рис. 37а. Блок измерительный БИ-151.

|

|

|

■ Комплекс выполняет следующие работы |

Δ Наверх |

|

Подготовка к сварке и наплавке (наладка)

|

| Изготовитель оставляет за собой право на модификацию и/или изменение технических условий без предварительного уведомления. | |

| Внешний вид изделия, может отличаться от иллюстраций, представленных на сайте. | |

| Материалы размещенные на сайте носят информационный характер и не являются публичной офертой. |